Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

1. Materiaalin valmistelu

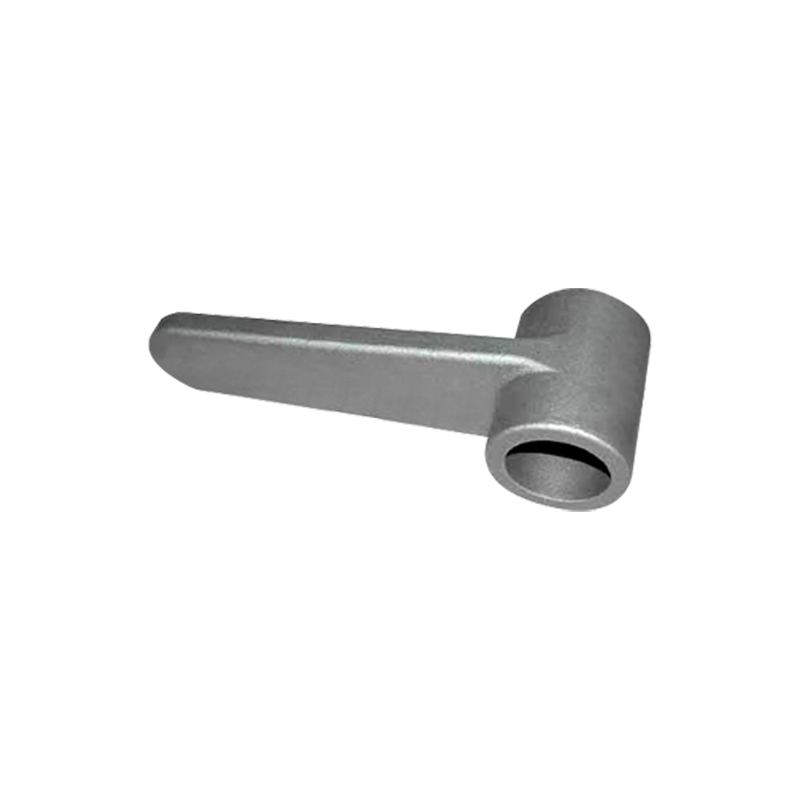

Ensimmäinen askel valmistuksessa Valuteräsvarren akseli on valita oikea teräs. Teräksen valinta on ratkaisevan tärkeää lopullisen valun suorituskyvyn kannalta. Yleensä käytetään hiiliterästä, seosterästä tai erikoisterästä, joilla on erinomaiset mekaaniset ominaisuudet ja korroosionkestävyys. Hiiliteräksellä on korkea lujuus ja kovuus, mikä soveltuu sellaisten osien valmistukseen, joiden on kestettävä suuria kuormia; seosteräs parantaa entisestään materiaalin kulutuskestävyyttä, korroosionkestävyyttä ja sitkeyttä lisäämällä muita elementtejä (kuten kromia, nikkeliä ja molybdeeniä). Materiaalien valinta ei perustu pelkästään kustannuksiin, vaan myös tuotteen käyttöolosuhteisiin, vaadittaviin mekaanisiin ominaisuuksiin ja ympäristövaatimuksiin.

Materiaalin valmistuksen jälkeen se yleensä sulatetaan. Sulaminen on erittäin kriittinen prosessi. Teräs on lämmitettävä sulamispisteeseensä (yleensä välillä 1370–1530 °C), kunnes se on kokonaan sulanut. Teräksen optimaalisen suorituskyvyn varmistamiseksi kemiallista koostumusta on säädettävä sulatusprosessin aikana. Lisäämällä erityisiä seosaineita voidaan parantaa teräksen kestävyyttä, korroosionkestävyyttä ja korkeiden lämpötilojen kestävyyttä. Nämä esikäsittelyt vaikuttavat suoraan lopputuotteen laatuun ja varmistavat, että myöhempi valuprosessi etenee sujuvasti.

2. Muottien suunnittelu ja valmistus

Muotin suunnittelu on erittäin kriittinen vaihe Casting Steel Arm Shaftin valmistuksessa. Muotin laatu ja muotoilu määräävät suoraan valun lopullisen muodon ja suorituskyvyn. Muotit jaetaan yleensä kertakäyttöisiin hiekkamuotteihin ja uudelleenkäytettäviin metallimuotteihin. Hiekkavalua käytetään yleensä monimutkaisten muotoisten tai suurikokoisten valujen valmistukseen, kun taas metallimuottivalu soveltuu suhteellisen yksinkertaisten osien valmistukseen, joissa on korkeat tarkkuusvaatimukset.

Muotia suunniteltaessa tulee ottaa huomioon tekijät, kuten valun kutistumisnopeus, jäähtymisnopeus ja materiaalin juoksevuus, jotta valussa ei tule jäähdytysprosessin aikana vaurioita, kuten halkeamia ja huokosia. Samalla muotin kokosuunnittelussa tulee ottaa täysin huomioon teräksen tilavuuden muutos jäähdytyksen aikana tarpeettoman rasituksen välttämiseksi. Yleensä suunnittelijat käyttävät tietokoneavusteista suunnitteluohjelmistoa (CAD) suunnitellakseen tarkasti muotin ja ennustaakseen mahdollisia ongelmia simuloimalla valuprosessia. Loppujen lopuksi valmistetun muotin tulee täyttää kokovaatimukset, mutta sillä on oltava myös riittävä lujuus ja korkeiden lämpötilojen kestävyys sulan teräksen infuusioprosessissa.

3. Sulatus ja kaataminen

Sulaminen on kriittinen vaihe Casting Steel Arm Shaftin valmistusprosessissa, joka määrittää lopullisen valun kemiallisen koostumuksen ja materiaaliominaisuudet. Tässä prosessissa teräs kuumennetaan täysin sulaan tilaan, yleensä lämpötilassa 1370-1530°C. Sulatuksen aikana teräksen lämpötilaa ja koostumusta on seurattava jatkuvasti, jotta nestemäisen teräksen laatu vastaa odotettuja vaatimuksia. Suorituskykyisten valukappaleiden jalostuskäsittely suoritetaan yleensä teräksen epäpuhtauksien poistamiseksi ja materiaalin puhtauden parantamiseksi.

Kun teräs on täysin sulanut, se kaadetaan muottiin. Kaatoprosessi vaatii erityistä huolellisuutta, ja kaatonopeutta, painetta ja lämpötilaa on valvottava tiukasti, jotta nestemäisessä teräksessä ei muodostu kuplia tai muita vikoja valuprosessin aikana. Nykyaikaiset valimot käyttävät usein automatisoituja laitteita tämän prosessin suorittamiseen tarkkuuden ja johdonmukaisuuden varmistamiseksi. Kaatamisen jälkeen nestemäinen teräs alkaa jäähtyä ja jähmettyä muodostaen vähitellen valun muodon. Tämä prosessi edellyttää, että käyttäjällä on laaja kokemus sen varmistamiseksi, ettei kaato- ja jäähdytysprosessin aikana synny huokosia, halkeamia tai muita valuvirheitä.

4. Jäähdytys ja jähmettyminen

Kun nestemäinen teräs on ruiskutettu muottiin, jäähdytysprosessi on avainlinkki valun muodostuksessa. Jäähdytysprosessin aikana teräs jähmettyy vähitellen nestemäisestä tilasta muodostaen valuteräsvarren akselin lopullisen muodon. Jäähdytysnopeus ja -tapa vaikuttavat suoraan valun sisäiseen rakenteeseen, raekokoon ja mekaanisiin ominaisuuksiin. Liian nopea jäähtyminen voi aiheuttaa suuremman jännityksen valun sisällä ja jopa aiheuttaa halkeamia; liian hidas jäähtyminen voi aiheuttaa rakeiden kasvua ja heikentää materiaalin sitkeyttä. Valimot suunnittelevat yleensä sopivat jäähdytysmenetelmät ja -ajat eri valukappaleiden koon, paksuuden ja materiaalin mukaan.

Jäähdytysprosessin aikana valu kutistuu luonnollisesti, joten tämä on otettava huomioon muotin suunnittelussa. Nykyaikainen valutekniikka käyttää tietokonesimulaatiotekniikkaa jäähdytysprosessin tarkkaan ohjaamiseen varmistaakseen, että valukappaleen koko ja muoto täyttävät suunnitteluvaatimukset. Jäähtymisen jälkeen valu poistetaan muotista. Tässä vaiheessa valuteräsvarsiakseli on periaatteessa muodostunut, mutta pinnalla voi vielä olla jäännöshiekkaa, kaatoportteja tai ylimääräisiä purseita, mikä vaatii jatkokäsittelyä.

5. Purkaminen ja esikäsittely

Kun valuteräsvarren akseli on jäähtynyt ja jähmettynyt, se on purettava. Purkaminen on prosessi, jossa valmis valu poistetaan muotista joko mekaanisesti tai manuaalisesti. Irrotusmenetelmät vaihtelevat muotin tyypin mukaan. Hiekkavalussa muotti tuhoutuu purkamisen aikana, joten jokaista valua varten tarvitaan uusi muotti. Metallimuottivalussa muotti voidaan käyttää uudelleen, mutta silti on varmistettava, että valun pinta ei vaurioidu purkamisen aikana.

Muotin purkamisen jälkeen valun pinnassa on yleensä kaatosuutin, ylimääräisiä metallipurseita ja hiekkamuotin jäämiä. Valun tarkkuuden ja pinnan viimeistelyn parantamiseksi tarvitaan esipuhdistus ja käsittely. Yleisiä menetelmiä ovat mekaanisten työkalujen käyttäminen salaman ja purseiden poistamiseen tai hiekkapuhallus pintahiekan puhdistamiseen. Esikäsittelyn tarkoituksena on varmistaa, että valukappaleen ulkonäkö vastaa vaatimuksia ja luoda pohja myöhemmälle tarkkuuskäsittelylle ja käsittelylle.

Kieli

Kieli

FT CASTING

FT CASTING