Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

1. Rakennesuunnittelu

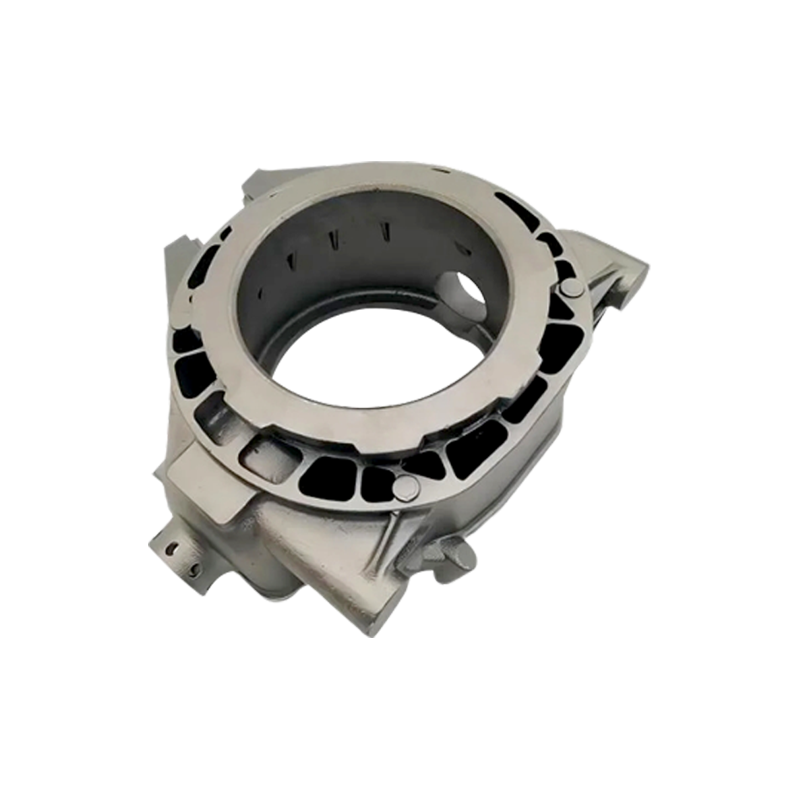

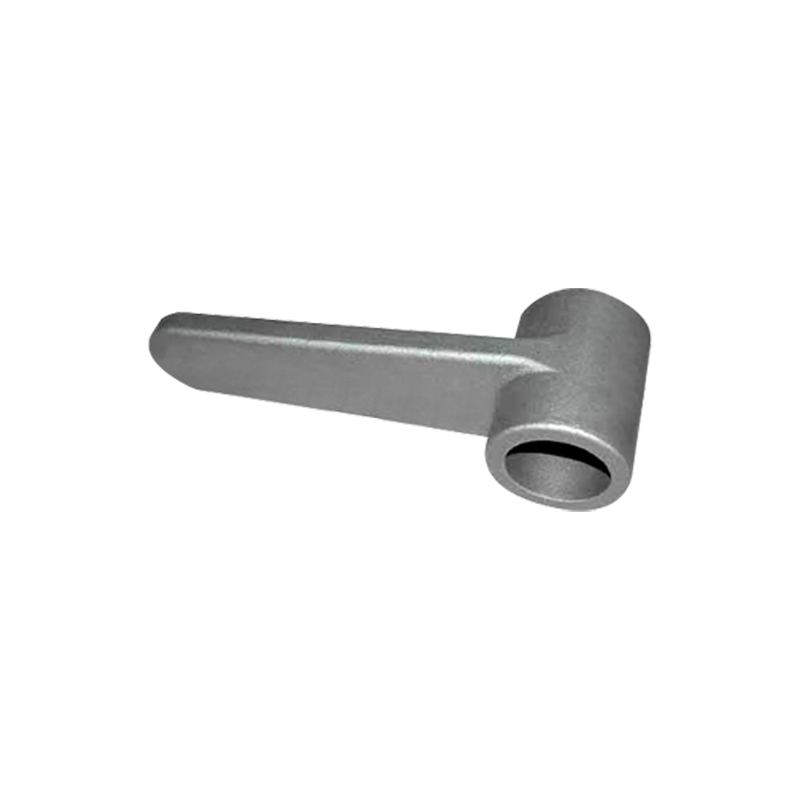

Rakennesuunnittelu pohja-akselin lohko on kulmakivi sen toimivuuden varmistamiseksi. Suunnittelun alussa laakerin kuorman jakautuminen, pyörimisnopeus ja työympäristö on analysoitava yksityiskohtaisesti, ja sen pohjalta rakennetaan vakaa ja tehokas tukirakenne. Tukipinnan ei tarvitse olla vain tasainen ja sileä, vaan sen on myös saavutettava mikronitason tarkkuus tarkkuustyöstötekniikan avulla kitkan minimoimiseksi laakerin kanssa, parantaa pyörimistehokkuutta ja pidentää käyttöikää. Ottaen huomioon laakeriin mahdollisesti kohdistuvat monisuuntaiset voimat ja monimutkaiset liikkeet, myös pohja-akselilohkon rakenteen tulee olla riittävän jäykkä ja sitkeä kestämään muodonmuutoksia ja tärinää. Samanaikaisesti suunnitteluun tulee sisällyttää helposti huollettavia ja korjattavia elementtejä, kuten irrotettavat osat ja ikkunat helposti havaittavaksi, jotta nopeat korjaukset voidaan tehdä tarvittaessa.

2. Materiaalin valinta

Materiaalin valinta on tärkeä osa pohja-akselilohkon suunnittelua, jota ei voida jättää huomiotta. Ihanteellisella pohja-akselilohkomateriaalilla tulee olla korkea lujuus, korkea kulutuskestävyys, hyvä lämmönkestävyys ja korroosionkestävyys. Nämä ominaisuudet varmistavat, että pohja-akselilohko voi silti säilyttää vakaan suorituskyvyn ankarissa työympäristöissä ja antaa luotettavan tuen laakerille. Esimerkiksi raskaassa kuormituksessa ja nopeissa sovelluksissa voidaan käyttää erittäin lujaa seosterästä tai valurautaa; tilanteisiin, joissa painonpudotusta tarvitaan, voidaan valita kevyet materiaalit, kuten alumiiniseos. Materiaalin kustannustehokkuus on myös yksi valinnassa huomioitavista tekijöistä, jotta voidaan varmistaa, että valmistuskustannukset ovat hallinnassa suorituskykyvaatimukset täyttäen.

3. Asennustarkkuus

Asennustarkkuus riippuu suoraan pohja-akselilohkon ja laakerin yhteensopivuudesta, mikä puolestaan vaikuttaa koko mekaanisen järjestelmän toimintavakauteen. Asennusprosessin aikana toimintamenettelyjä on noudatettava tiukasti, jotta varmistetaan, että pohja-akselilohko on oikein sijoitettu. Tämä sisältää erittäin tarkkojen mittaustyökalujen käytön paikannuksen havaitsemiseen sekä asianmukaisten kiinnitysmenetelmien ja työkalujen käytön varmistamaan tukevan liitoksen pohja-akselilohkon ja laitteen perustan välillä. Lisäksi tulee kiinnittää huomiota asennusympäristön puhtauteen, jotta vältetään epäpuhtauksien ja lian vaikutus asennustarkkuuteen. Asennustarkkuutta tarkasti valvomalla voidaan varmistaa, että laakeri pyörii vakaasti oikeassa asennossa ja kulmassa, mikä vähentää asennusvirheiden aiheuttamia vikoja ja huoltokustannuksia.

4. Synergia muiden komponenttien kanssa

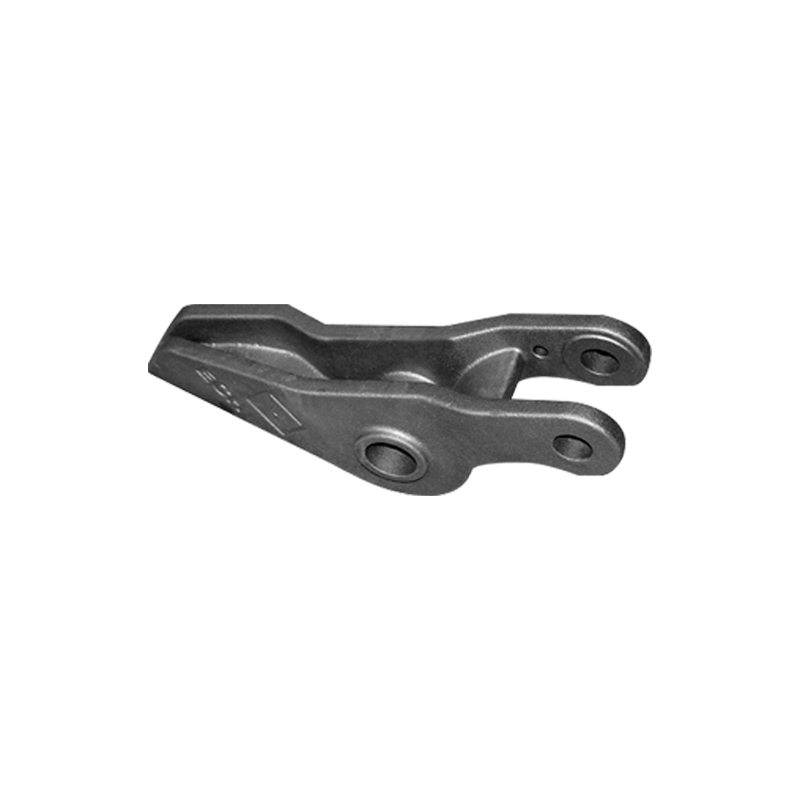

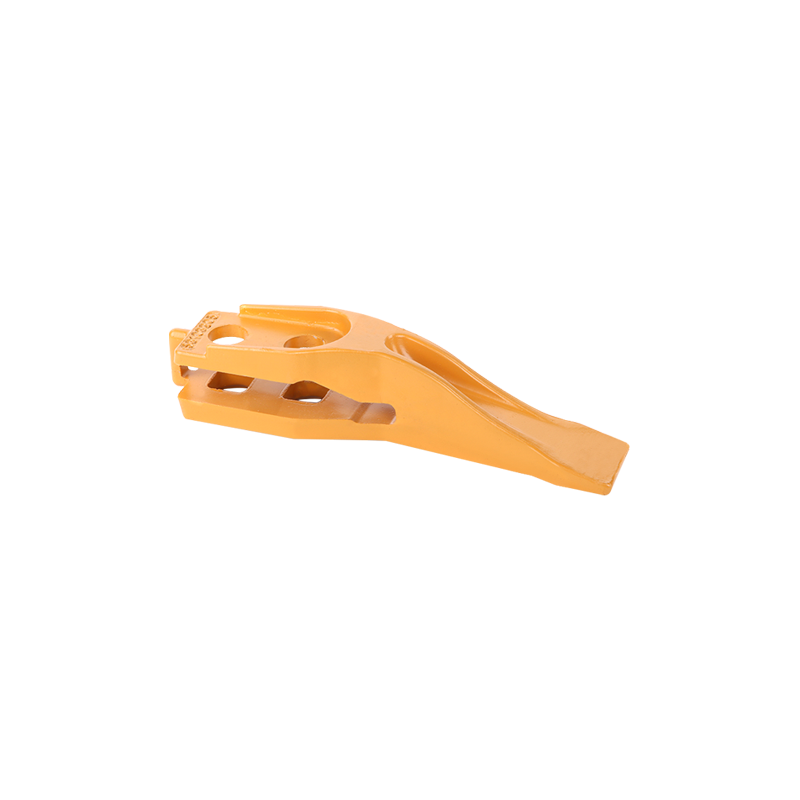

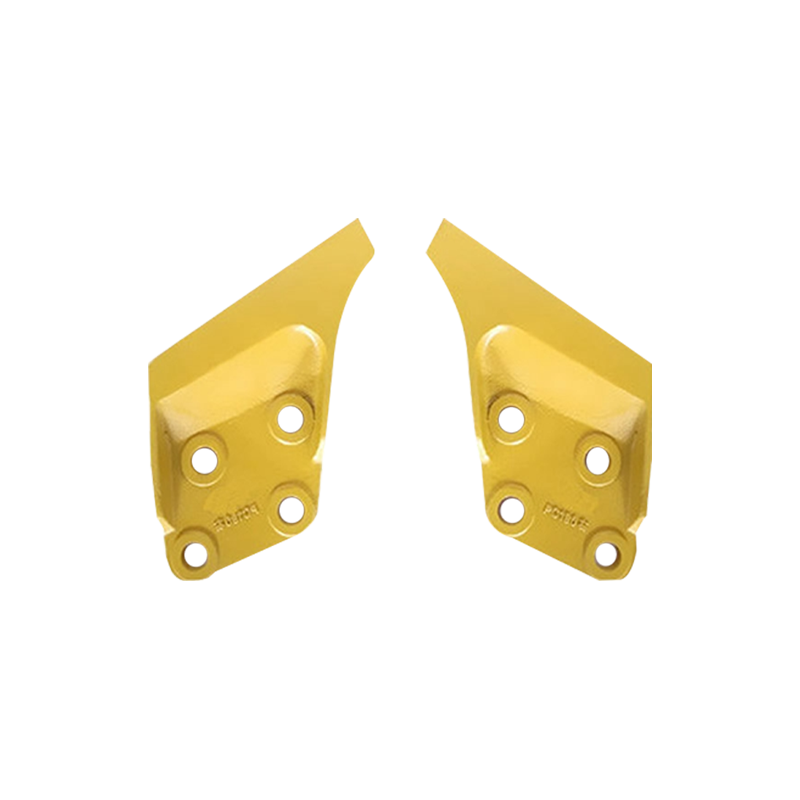

Tärkeänä mekaanisen järjestelmän osana pohja-akselilohkon suorituskykyyn vaikuttaa myös synergia muiden komponenttien kanssa. Suunnitteluprosessin aikana pohja-akselilohkon ja laakereiden, voimansiirtolaitteen, kääntövarren ja muiden komponenttien välinen vuorovaikutus on otettava täysin huomioon. Esimerkiksi voimansiirtolaitetta suunniteltaessa on otettava huomioon siirtotie ja voimansiirtovoiman suuruus, jotta varmistetaan, että pohja-akselilohko kestää vastaavan kuormituksen ja pysyy vakaana; kääntövartta suunniteltaessa on huomioitava kääntövarren liikeradan ja nopeuden muutosten vaikutus pohja-akselilohkoon tukirakenteen ja asennustavan optimoimiseksi. Myös voitelu- ja jäähdytysjärjestelmän suunnitteluun tulee kiinnittää huomiota, jotta laakerit toimivat hyvissä käyttöolosuhteissa ja vältetään ylikuumenemisen tai huonon voitelun aiheuttamat viat ja vauriot. Nämä tekijät kattavasti huomioiden ja vastaavien suunnittelutoimenpiteiden avulla voidaan optimoida pohja-akselilohkon ja muiden komponenttien välinen synergia, mikä parantaa koko mekaanisen järjestelmän suorituskykyä ja luotettavuutta.

Kieli

Kieli

FT CASTING

FT CASTING