Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

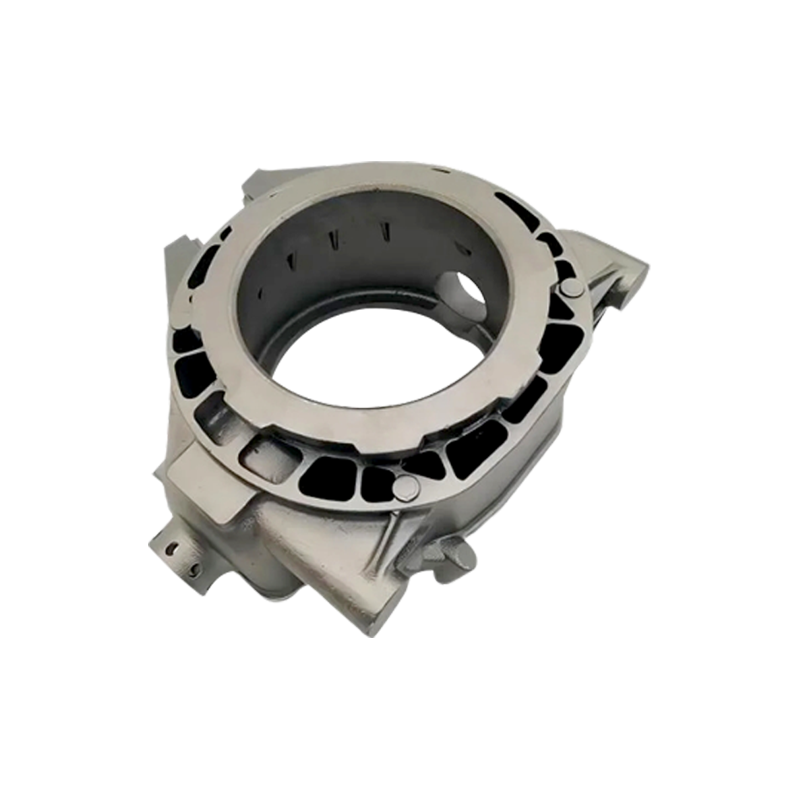

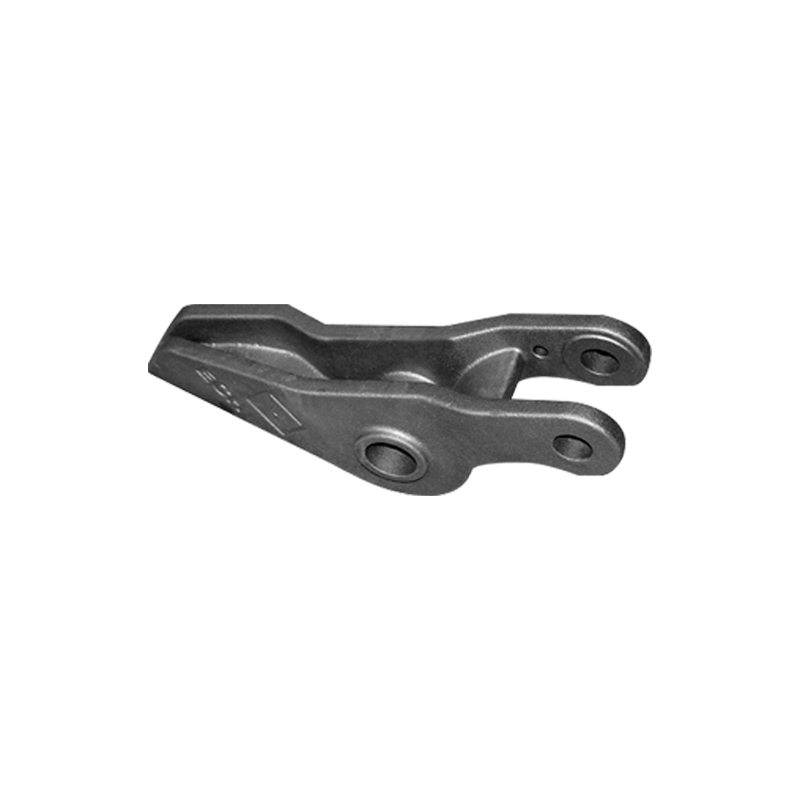

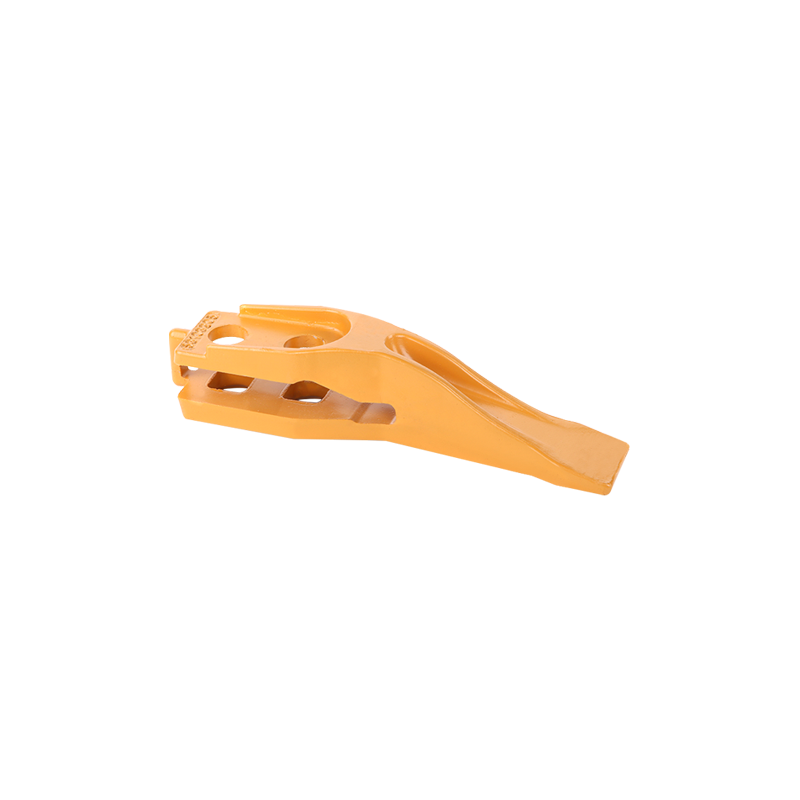

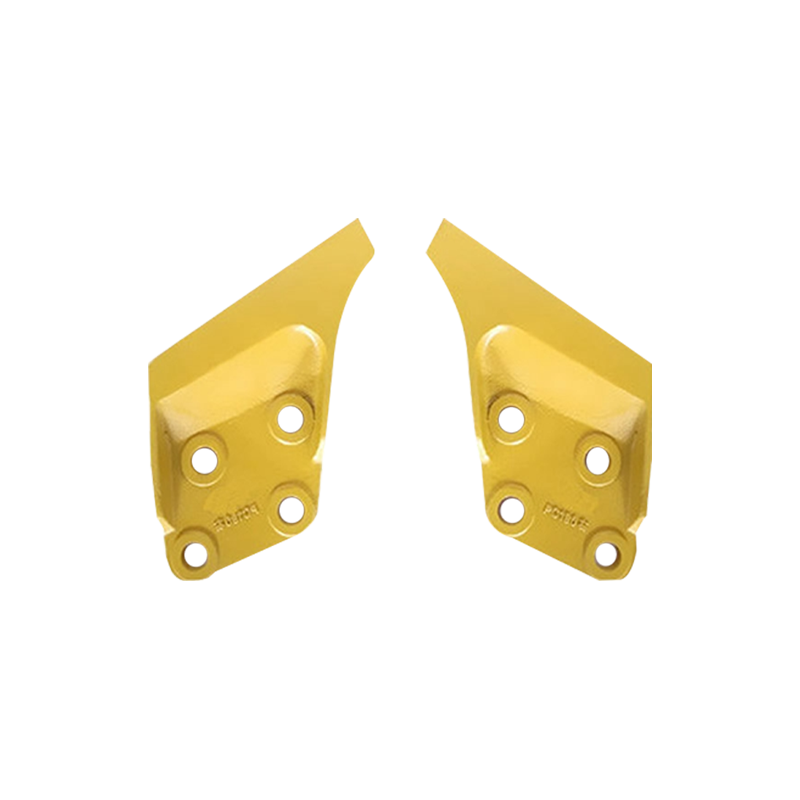

Valmistus korkealaatuista laivatelakan teräsosien valu sisältää yksityiskohtaisen prosessin, jossa jokainen vaihe varmistaa, että lopputuote täyttää vaadittavan kestävyyden ja lujuuden aiottuun käyttöön ankarissa meriympäristöissä.

1. Materiaalin valinta

Laivojen telakoosiin valittu materiaali on ratkaisevan tärkeä sen varmistamiseksi, että lopputuote kestää sen kohtaamia rasituksia, kuten äärimmäisiä sääolosuhteita, raskaita kuormia ja korroosiota. Meriympäristöt ovat erittäin vaativia, ja valitun teräksen on täytettävä lujuuden, kimmoisuuden ja kestävyyden edellyttämät vaatimukset.

1.1 korkealaatuista terästä

Korkealaatuista terästä on telakan osien valmistuksen lähtökohta. Laivakomponenteissa käytettävän teräksen tulee kestää korroosiota, mikä on erityisen tärkeä ominaisuus suolavesiympäristöissä. Teräksen mekaanisten ominaisuuksien on myös oltava riittävän kestäviä kestämään raskaita kuormia ilman, että se taipuisi, halkeilee tai rikkoutuu ajan myötä.

Yleiset seosaineet : Merisovelluksissa käytetty teräs sisältää usein elementtejä, kuten nikkeli , kromi , ja molybdeeni . Nämä parantavat teräksen sitkeyttä, korroosionkestävyyttä ja mekaanista lujuutta. Erityisesti kromi auttaa muodostamaan passiivisen oksidikerroksen teräksen pintaan ja suojaa sitä suolaveden vaikutuksilta.

Teräslaatujen vaikutus : Arvosanan valinta (esim. AISI 316 , AISI 304 , tai merilaatuista terästä ) riippuu laivatelakkasovelluksen erityisvaatimuksista. Jotkut lajikkeet sopivat paremmin korkean rasituksen ympäristöihin, kun taas toiset tarjoavat paremman korroosionkestävyyden.

1.2 Seostus

The seostus prosessiin kuuluu tiettyjen elementtien lisääminen teräkseen sen ominaisuuksien parantamiseksi. Nämä elementit vaikuttavat merkittävästi teräksen suorituskykyyn, mukaan lukien sen korroosionkestävyys ja mekaaniset ominaisuudet.

Molybdeeni : Molybdeeni lisää teräksen kykyä kestää kovia kemikaaleja ja korkeita lämpötiloja, mikä on erityisen tärkeää meriympäristöissä, joissa suolavesi ja vaihtelevat lämpötilat luovat haastavia olosuhteita.

Nikkeli : Nikkeliä lisätään yleisesti teräkseen sen korroosionkestävyyden lisäämiseksi, erityisesti merivedessä. Se parantaa myös teräksen muovattavuutta ja sitkeyttä, mikä tekee siitä erinomaisen valinnan osiin, joihin kohdistuu dynaamisia kuormituksia.

2. Sulatus ja kaataminen

Kun materiaali on valittu, seuraava ratkaiseva vaihe laivojen telakan valuteräsosien valmistuksessa on sulaminen ja kaatamalla terästä muotteihin. Tämä vaihe luo perustan osan fysikaalisille ominaisuuksille.

2.1 Sähkökaariuuni (EAF)

Teräs sulatetaan an Sähkökaariuuni (EAF) , erittäin tehokas prosessi, jossa metallialiromun ja metalliseosmateriaalien sulattamiseen käytetään kaaria. EAF:n käytön etuna on, että se mahdollistaa sulan teräksen seoskoostumuksen ja lämpötilan tarkan hallinnan.

Lämpötilan säätö : Uunin sisälämpötilaa voidaan tarkkailla tarkkaan, jotta teräs saavuttaa optimaalisen kaatolämpötilan. Tämä on välttämätöntä, koska lämpötilan säätö auttaa estämään ei-toivottujen mikrorakenteiden muodostumisen teräkseen, mikä voisi vaarantaa sen lujuuden.

2.2 Induktiolämmitys

Joissakin valmistusprosesseissa induktiolämmitys käytetään ylläpitämään sulan teräksen lämpötilaa. Induktiolämmitys mahdollistaa tasaisen kuumennuksen ja tarkan lämpötilan säädön, mikä on tärkeää teräksen koostumuksen säilyttämiseksi ja lämpötilaan liittyvien vikojen välttämiseksi.

2.3 Kaataminen muotteihin

Kun sula teräs on saavuttanut sopivan lämpötilan, se kaadetaan muotteihin, jotka on suunniteltu muotoilemaan osia tarkasti. Valinta muotin materiaali – onko hiekkaa , metal , tai sijoitusvalumuotit -riippuu osan monimutkaisuudesta ja vaaditusta tarkkuudesta.

Muotin suunnittelu : Muotin suunnittelulla on merkittävä rooli lopputuotteen laadussa. Huonosti suunniteltu muotti voi aiheuttaa vikoja, kuten ilmataskuja tai epäjohdonmukaista jäähdytystä, mikä voi heikentää telakan osien rakennetta.

3. Valu ja jähmettyminen

Prosessi valu ja jähmettyminen on seuraava kriittinen vaihe laivojen telakkaosien valmistuksessa. Se vaikuttaa suoraan teräksen raerakenteeseen, mikä puolestaan vaikuttaa sen mekaanisiin ominaisuuksiin, kuten sitkeyteen ja lujuuteen.

3.1 Ohjattu jäähdytys

Kun teräs on kaadettu muottiin, jäähdytysprosessi alkaa. Teräksen jäähtymisnopeus vaikuttaa sen lopullisiin mekaanisiin ominaisuuksiin. Hidas jäähtyminen tyypillisesti tuloksena on hienorakeinen mikrorakenne, joka parantaa sitkeyttä ja vähentää halkeamien muodostumisen todennäköisyyttä jännityksen alaisena.

Jäähdytysnopeus : Jäähdytys on valvottava huolellisesti, jotta vältetään jännitykset ja vääristymät teräksessä. Jäähdytysprosessin tulee olla asteittainen, koska nopea jäähtymisnopeus voi johtaa hauraaseen materiaaliin, joka on herkempi halkeilulle.

3.2 Hiekkavalu vs. sijoitusvalu

Hiekkavalu : Tämä on yleisin suurille, yksinkertaisille osille käytetty menetelmä. Tässä prosessissa muotti luodaan tiivistämällä hiekkaa kuvion ympärille. Se on ihanteellinen vähemmän monimutkaisille osille, mutta se ei välttämättä tarjoa pienten, monimutkaisten komponenttien vaatimaa suurta tarkkuutta.

Investointi Casting : Monimutkaisempia osia varten, sijoitusvalu käytetään. Tämä edellyttää vahakuvion luomista, sen pinnoittamista keraamisella kuorella ja sitten vahan sulattamista, jolloin muodostuu ontto muotti. Tämä menetelmä tarjoaa suuremman tarkkuuden ja tarkemmat yksityiskohdat, mutta voi olla kalliimpaa ja aikaa vievämpää.

4. Lämpökäsittely

Kun valuprosessi on valmis, teräsosat läpikäyvät lämpökäsittely parantaa niiden mekaanisia ominaisuuksia, kuten lujuutta ja sitkeyttä. Tämä on erityisen tärkeää telakan osille, jotka ovat alttiina raskaalle kuormitukselle ja syövyttävälle ympäristölle.

4.1 Hehkutus

Hehkutus on lämpökäsittelyprosessi, jossa teräs kuumennetaan tiettyyn lämpötilaan ja jäähdytetään sitten hitaasti. Tämä auttaa lievittämään sisäisiä jännityksiä ja parantamaan teräksen taipuisuutta ja sitkeyttä, mikä vähentää sen halkeilua rasituksessa.

Hehkutuksen edut : Se parantaa materiaalin yleistä yhtenäisyyttä ja varmistaa, että teräs pysyy sitkeänä ja joustavana ajan mittaan. Hehkutettu teräs on taipuisampaa ja kestää paremmin meriympäristössä esiintyviä dynaamisia rasituksia.

4.2 Karkaisu ja karkaisu

Osia, jotka vaativat suurta lujuutta, sammuttaminen ja karkaisu ovat töissä.

Sammutus tarkoittaa teräksen nopeaa jäähdytystä upottamalla se veteen tai öljyyn. Tämä lisää teräksen kovuutta, mutta voi myös tehdä siitä hauraamman.

Karkaisu suoritetaan sammutuksen jälkeen. Teräs kuumennetaan uudelleen alempaan lämpötilaan ja jäähdytetään sitten hitaasti. Tämä prosessi auttaa vähentämään karkaisun aiheuttamaa haurautta säilyttäen samalla teräksen korkean lujuuden.

5. Koneistus ja viimeistely

Valu- ja lämpökäsittelyprosessien jälkeen laivatelakan osat käyvät läpi koneistus ja viimeistely parantaakseen niiden muotoa ja pinnan laatua.

5.1 Tarkkuustyöstö

CNC-työstö käytetään yleisesti teräsosien tarkkaan muotoiluun. Tämä varmistaa, että kaikki osat täyttävät tarkat vaatimukset ja toleranssit. Se poistaa myös valun aikana mahdollisesti syntyneet pinnan epätasaisuudet.

Monimutkaiset geometriat : Osien, joilla on monimutkaisia muotoja tai ominaisuuksia, joita on vaikea saavuttaa pelkällä valulla, käytetään tarkkuustyöstöä sen varmistamiseksi, että lopputuote täyttää suunnitteluvaatimukset.

5.2 Pintakäsittely

Koneistuksen jälkeen osat käyvät usein läpi pintakäsittelyt parantaa entisestään niiden kestävyyttä, ulkonäköä ja korroosionkestävyyttä.

Räjäytystyöt : Teräsosat voidaan suihkupuhaltaa jäännöshiekan tai muottimateriaalin poistamiseksi, mikä luo tasaisemman pinnan. Tämä parantaa myös suojapinnoitteiden tarttuvuutta.

Pinnoitteet ja maalit : Merimaalit ja suojaavat pinnoitteet käytetään korroosion estämiseksi. Nämä pinnoitteet on suunniteltu kestämään suolavettä, UV-säteilyä ja muita ankaria olosuhteita.

6. Laadunvalvonta ja tarkastus

Varmistaakseen, että jokainen laivatelakan valuteräsosa täyttää tarvittavat stjaardit, laadunvalvonta ja tarkastus tehdään koko valmistusprosessin ajan.

6.1 Ei-hajottava testaus (NDT)

Rikkomattomat testausmenetelmät, kuten ultraääni testaus , radiografinen testaus , ja magneettisten hiukkasten tarkastus käytetään havaitsemaan teräsosien sisäisiä tai pintavikoja.

Ultraäänitestaus : Tämä tekniikka käyttää ääniaaltoja havaitsemaan halkeamia tai aukkoja teräksen sisällä.

Radiografinen testaus : Röntgen- tai gammasäteitä käytetään teräsosien sisäisen rakenteen tutkimiseen.

Magneettisten hiukkasten tarkastus : Tätä menetelmää käytetään pinnan halkeamien havaitsemiseen käyttämällä magneettikenttää ja tarkkailemalla magneettivuon kuviota.

6.2 Veto- ja iskutestaus

Sen määrittämiseksi tehdään mekaanisia testejä vetolujuus ja iskunkestävyys teräksestä.

Vetovoiman testaus : Tämä mittaa voiman, joka tarvitaan teräksen vetämiseen, kunnes se katkeaa. Tulos kertoo teräksen lujuuden.

Vaikutustestaus : Charpy-iskutesti mittaa materiaalin kykyä absorboida energiaa, kun siihen kohdistuu suuria iskuvoimia.

6.3 Mittatarkistukset

Lopuksi jokainen osa alistetaan mittatarkastus varmistaakseen, että se täyttää vaaditut vaatimukset. Kehittyneet mittaustyökalut, kuten koordinaattimittauskoneet (CMM) käytetään teräsosien mittojen mittaamiseen äärimmäisen tarkasti.

Kieli

Kieli

FT CASTING

FT CASTING