Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

1. Erinomaiset materiaaliominaisuudet

Teräsvalua suositaan liitosakseleiden valmistuksessa, koska se mahdollistaa korkealaatuisten, suorituskykyisten materiaalien käytön, jotka tarjoavat poikkeukselliset mekaaniset ominaisuudet. Valun avulla valmistajat voivat valita laajasta valikoimasta seosteräksiä, jotka on erityisesti räätälöity vastaamaan sovelluksen täsmällisiä vaatimuksia. Nämä seokset voivat sisältää elementtejä, kuten hiiltä, kromia, molybdeeniä ja vanadiinia, jotka parantavat materiaalin lujuutta, kovuutta ja lämmön- ja kulumiskestävyyttä. Näitä edistyksellisiä materiaaleja käyttämällä teräsvalu parantaa merkittävästi liitosakseleiden vetolujuutta ja sitkeyttä, jotka ovat ratkaisevan tärkeitä niiden rasituksen ja voimien käsittelyssä, joille ne kohdistuvat käytön aikana.

Valuprosessi itsessään mahdollistaa teräksen koostumuksen ja jäähdytysnopeuden tarkan hallinnan, mikä vaikuttaa suoraan materiaalin mikrorakenteeseen. Tämä tarkoittaa, että valmistajat voivat hienosäätää ominaisuuksia, kuten raerakennetta ja kovuutta, varmistaakseen, että akseli kestää suuria kuormituksia ja mekaanista rasitusta ilman vaurioita. Lisäksi valuteräksen homogeeninen rakenne vähentää sisäisten vikojen, kuten tyhjien tai heikkojen kohtien, riskiä, jotka ovat yleisiä muissa valmistusmenetelmissä, kuten takomisessa tai koneistuksessa. Tämän seurauksena teräsvalu tuottaa liitosakseleita, joilla on erinomaiset materiaaliominaisuudet, mikä varmistaa niiden lujuuden ja kestävyyden kestämään korkean suorituskyvyn sovelluksissa.

2. Parempi rakenteellinen eheys

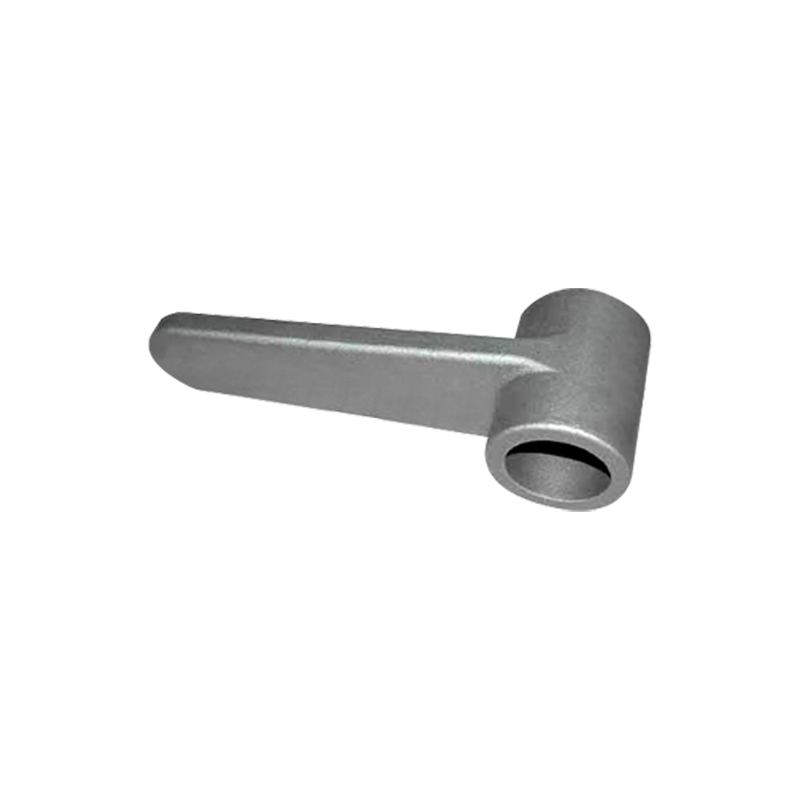

Yksi erottuvista eduista Teräsvalu Liitosakseli on kyky luoda osia, joilla on parannettu rakenteellinen eheys. Toisin kuin muut valmistusmenetelmät, kuten taonta tai koneistus, teräksen valu mahdollistaa monimutkaisten geometrioiden ja muotojen luomisen ilman lisähitsauksia tai saumoja. Tämä tarkoittaa, että akselin rakenne on jatkuva ja yhtenäinen, eikä siinä ole heikkoja kohtia, jotka voisivat olla alttiita vaurioille rasituksessa. Hitsaus- tai pulttimalleissa liitokset ja hitsit ovat mahdollisia vauriokohtia, joihin jännitys voi keskittyä ja johtaa ajan myötä halkeamiin tai murtumiin. Teräsvaletussa akselissa kiinteä materiaali on kuitenkin koko osan läpi hyvin integroitunut, mikä vähentää merkittävästi rakenteellisten virheiden todennäköisyyttä.

Itse valuprosessi voidaan optimoida minimaalisen huokoisuuden tai epäpuhtauksien sisällyttämisen varmistamiseksi materiaaliin. Nämä viat voivat toimia lähtökohtina halkeamille tai heikkouksille, erityisesti korkean jännityksen ympäristöissä. Teräsvalu minimoi nämä riskit mahdollistamalla kontrolloidumman jäähdytysprosessin, joka auttaa poistamaan tällaiset puutteet. Lisäksi valumuotit voidaan suunnitella tarkasti vastaamaan akselin erityisiä geometria- ja suorituskykyvaatimuksia varmistaen, että se valmistetaan korkeimman mahdollisen standardin mukaisesti. Tämä johtaa liitosakseliin, joka on paljon vahvempi, luotettavampi ja soveltuu paremmin toimimaan haastavissa käyttöolosuhteissa.

3. Väsymiskestävyys

Monissa teollisissa sovelluksissa liitosakseleihin kohdistuu syklistä kuormitusta, jolloin ne ovat jatkuvasti alttiina vaihtelevalle rasitukselle ja rasitukselle. Ajan myötä tämä toistuva kuormitus voi aiheuttaa materiaalien halkeilua tai epäonnistumista väsymisen vuoksi. Teräsvalu on erityisen edullinen tässä yhteydessä, koska se tuottaa liitosakseleita, joilla on erinomainen väsymiskestävyys. Valuprosessi mahdollistaa tasaisen materiaalin jakautumisen, mikä auttaa estämään heikkoja kohtia, jotka voivat johtaa ennenaikaiseen rikkoutumiseen toistuvassa rasituksessa.

Valuteräksen mikrorakennetta voidaan suunnitella parantamaan sen kykyä vastustaa halkeamien leviämistä, mikä on keskeinen tekijä väsymisvaurioissa. Lisäämällä seosaineita, kuten nikkeliä tai molybdeeniä, valmistajat voivat parantaa materiaalin sitkeyttä ja kykyä kestää dynaamisia rasituksia. Valuteräksen jatkuva luonne varmistaa, että akseli pysyy vahvana jopa miljoonien kuormitusjaksojen jälkeen. Sovelluksissa, kuten autojen voimansiirroissa, turbiinimoottoreissa tai teollisuuskoneissa, joissa liitosakselit kestävät usein jatkuvaa vääntömomenttia ja pyörimisvoimia, teräksen valun tuoma väsymiskestävyys on olennainen. Se varmistaa, että akseli säilyttää suorituskykynsä ja luotettavuutensa pitkän ajan, mikä vähentää toistuvien vaihto- tai huoltotarvetta.

4. Parannettu kulutuskestävyys

Liitosakselit altistuvat usein hankaaville voimille, erityisesti sovelluksissa, joissa ne ovat jatkuvassa kosketuksessa muihin mekaanisiin osiin, kuten laakereihin, hammaspyöriin tai holkkeihin. Teräsvalu parantaa merkittävästi näiden akselien kulutuskestävyyttä, mikä tekee niistä paremmin valmiita kestämään käytön aikana kohtaamiaan kitkavoimia. Toisin kuin materiaalit, jotka voivat kulua tai menettää lujuutta ajan myötä, teräsvalut voidaan valmistaa hiilipitoisista seoksista, jotka ovat luonnostaan kovempia ja kestävämpiä.

Sopivan seoksen valinnan lisäksi valmistajat voivat käyttää pintakäsittelyjä, kuten hiiletystä tai induktiokarkaisua, parantaakseen kulutuskestävyyttä entisestään. Hiiletys sisältää hiilen tuomisen teräksen pintaan, jolloin muodostuu kova, kulutusta kestävä ulkokerros säilyttäen samalla sitkeämmän, sitkeämmän ytimen. Toisaalta induktiokarkaisu käyttää suurtaajuisia sähkövirtoja akselin tiettyjen osien nopeaan lämmittämiseen ja jäähdyttämiseen luoden kovan, kulutusta kestävän pinnan. Nämä käsittelyt pidentävät liitosakseleiden käyttöikää vähentämällä pinnan hajoamisnopeutta, mikä on erityisen tärkeää raskaassa käytössä olevissa koneissa, kaivoslaitteissa ja valmistusjärjestelmissä, joissa liiallinen kuluminen voi johtaa epäonnistumiseen ja kalliisiin seisokkeihin.

5. Korroosionkestävyys ja ympäristövahingot

Mekaanisen rasituksen lisäksi liitosakselit ovat usein alttiina ankarille ympäristöolosuhteille, kuten kosteudelle, kemikaaleille tai äärimmäisille lämpötiloille. Ajan myötä nämä ympäristötekijät voivat johtaa korroosioon, joka heikentää akselia ja vaarantaa sen rakenteellisen eheyden. Teräsvalu tarjoaa merkittävän edun tällä alueella, koska se antaa valmistajille mahdollisuuden valita metalliseoksia, jotka tarjoavat erinomaisen korroosionkestävyyden. Esimerkiksi ruostumaton teräs on yleinen materiaalivalinta teräsvalettuihin liitosakseleihin, sillä se muodostaa pintaan suojaavan oksidikerroksen, joka kestää kosteuden, kemikaalien ja suolaveden aiheuttamaa korroosiota.

Valuprosessi mahdollistaa korroosionkestävien elementtien, kuten kromin tai nikkelin, sisällyttämisen, mikä parantaa materiaalin kykyä kestää aggressiivisia ympäristöjä. Meriympäristöissä, kemiantehtaissa tai muilla teollisuudenaloilla, joissa korroosio on merkittävä huolenaihe, kyky tuottaa ruostetta ja hajoamista kestäviä liitosakseleita on ratkaisevan tärkeää. Teräsvalu varmistaa, että akselit voivat säilyttää lujuutensa ja toimivuutensa myös altistuessaan syövyttäville elementeille, mikä vähentää toistuvaa vaihtotarvetta ja minimoi ympäristövahinkojen aiheuttamien vikojen riskiä.

6. Suunnittelun monipuolisuus

Teräsvalu tarjoaa vertaansa vailla olevaa monipuolisuutta suunniteltaessa liitosakseleita, joilla on monimutkainen geometria tai tietyt suorituskykyominaisuudet. Toisin kuin taotut tai koneistetut akselit, jotka saattavat vaatia useita vaiheita tai osien lisäämistä halutun muodon saavuttamiseksi, teräsvalu mahdollistaa liitosakseleiden luomisen, joissa on monimutkaiset sisäkanavat, urat tai muut ominaisuudet suoraan valuprosessissa. Tämä ominaisuus vähentää lisäkoneistuksen tai kokoonpanon tarvetta, mikä säästää sekä aikaa että kustannuksia.

Esimerkiksi korkean suorituskyvyn moottoreissa tai turbiineissa käytetyt liitosakselit saattavat joutua sisällyttämään ainutlaatuisia ominaisuuksia, kuten kiilaurat, urat tai nestekanavat. Teräsvalu antaa valmistajille mahdollisuuden integroida nämä ominaisuudet itse akseliin, mikä varmistaa saumattomamman ja tehokkaamman suunnittelun. Lisäksi kyky ohjata jäähdytysprosessia valun aikana mahdollistaa erityisten mikrorakenteiden luomisen akselin eri osiin, mikä optimoi materiaalin lujuuden, sitkeyden tai kovuuden siellä, missä sitä eniten tarvitaan. Tämä suunnittelun joustavuus tekee teräsvalusta ihanteellisen sovelluksiin, joissa vaaditaan räätälöityjä akseleita tiettyjen suorituskyky- tai tilarajoitusten täyttämiseksi. Se tarjoaa tehokkaan ratkaisun teollisuudelle aina auto- ja ilmailuteollisuudesta raskaisiin koneisiin ja sähköntuotantoon.

Kieli

Kieli

FT CASTING

FT CASTING