Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

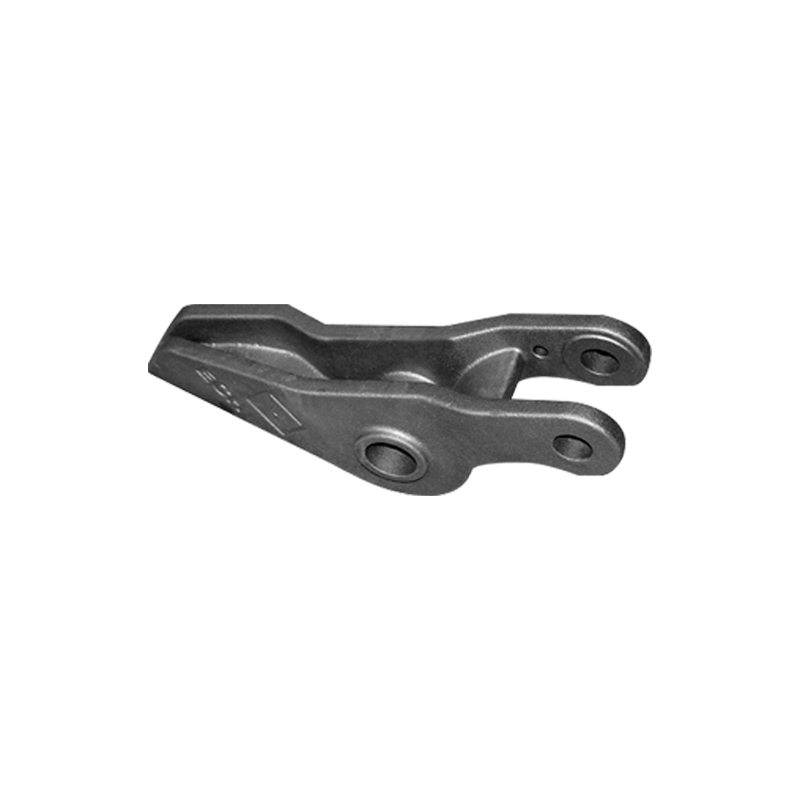

Materiaalin koostumus: Valuteräksisten raiteiden kimmoisuus rasituksessa ja rasituksessa on pohjimmiltaan sidottu käytetyn teräksen laatuun. Nämä kahleet valmistetaan tyypillisesti korkealaatuisista seosteräksistä, jotka on valittu niiden poikkeuksellisen vetolujuuden ja sitkeyden perusteella. Erityiset seosaineet, kuten hiili, mangaani, kromi ja molybdeeni, on valittu parantamaan teräksen kykyä vastustaa muodonmuutoksia ja vaurioita kuormituksen alaisena. Teräs käy läpi tarkkoja lämpökäsittelyprosesseja, kuten karkaisua ja karkaisua, jotka jalostavat metallin mikrorakennetta ja parantavat siten sen taipuisuutta, kovuutta ja yleistä kestävyyttä. Tämä materiaalikoostumuksen ja lämpökäsittelyn yhdistelmä varmistaa, että kahleet kestävät toistuvia ja intensiivisiä junatoiminnan aiheuttamia voimia ilman merkittävää kulumista tai vikaa.

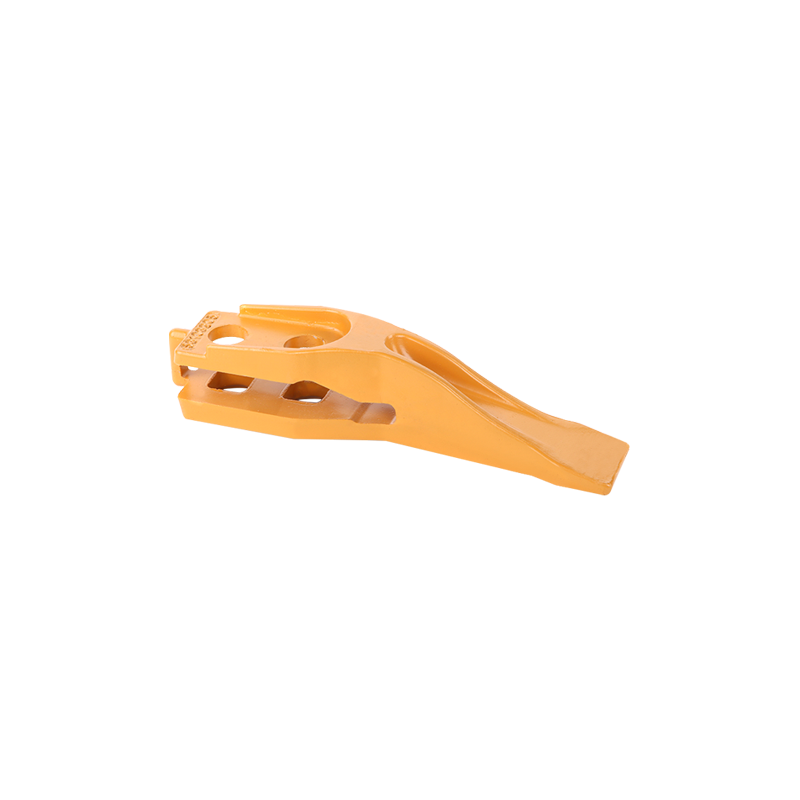

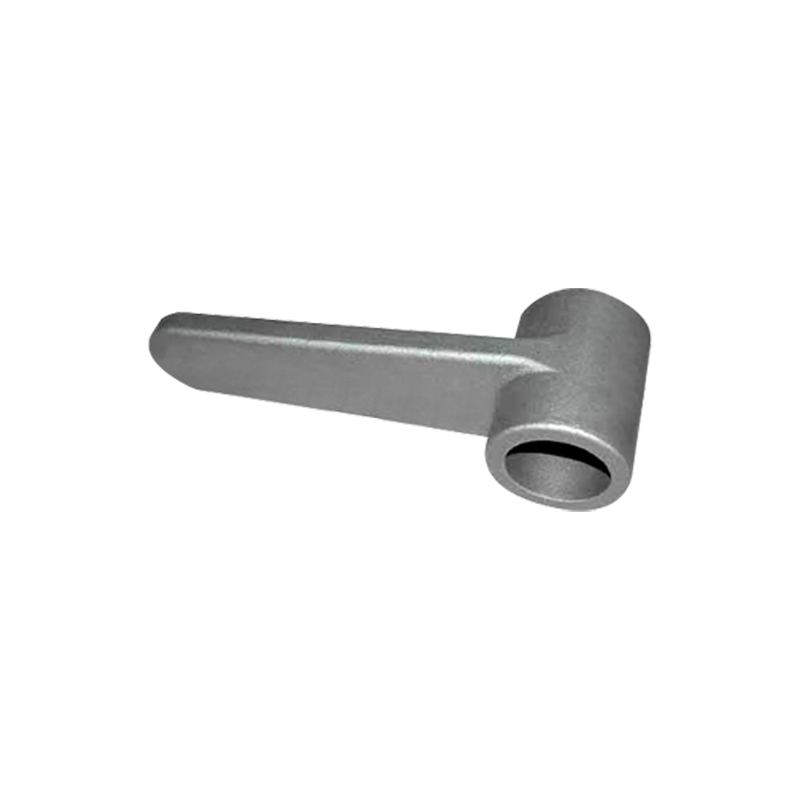

Suunnittelu ja geometria: Sakkeleiden muotoilu ja geometria ovat tärkeitä jännityksen ja jännityksen jakautumisen hallinnassa. Insinöörit optimoivat huolellisesti sakkelin muodon varmistaakseen, että junan liikkeen aikana kohdistuvat voimat jakautuvat tasaisesti koko rakenteeseen. Tämä edellyttää pitkälle kehitettyä mallintamista ja analysointia jännityksen keskittymispisteiden tunnistamiseksi ja minimoimiseksi – alueilla, joilla jännitys voi olla suhteettoman suuri, mikä voi johtaa mahdolliseen halkeamiseen tai vaurioitumiseen. Sakkelin geometria on usein suunniteltu asteittaisilla siirtymillä ja pyöristetyillä reunoilla paikallisen jännityksen riskin vähentämiseksi. Lisäksi valmistuksen aikaisia mittatoleransseja valvotaan tiukasti sen varmistamiseksi, että jokainen sakkeli toimii tasaisesti kuormituksen alaisena, mikä tarjoaa luotettavan ja vankan yhteyden kiskokomponenttien välille.

Väsymiskestävyys: Junien radan kahleet altistuvat syklisille kuormituksille junien jatkuvan kulkemisen vuoksi, mikä aiheuttaa materiaaliin toistuvaa rasitusta. Tämä syklinen kuormitus voi johtaa väsymiseen, progressiiviseen ja paikalliseen rakenteelliseen vaurioon, joka syntyy, kun materiaalia kuormitetaan ja puretaan toistuvasti. Laadukkaat valuterässakkelit on suunniteltu kestämään erinomaisesti väsymystä, mikä tarkoittaa, että ne kestävät näitä syklisiä rasituksia pitkän ajan ilman halkeamia tai heikkenemistä. Väsymiskestävyyttä parantaa teräksen hienorakeinen mikrorakenne, joka saavutetaan hallitulla jäähdytyksellä valu- ja lämpökäsittelyprosessien aikana. Tuotannon aikana käytetään usein ainetta rikkomattomia testausmenetelmiä, kuten ultraääni- tai magneettihiukkasten tarkastusta, havaitsemaan ja poistamaan sisäiset viat, jotka voisivat toimia väsymishalkeamien alkupisteinä.

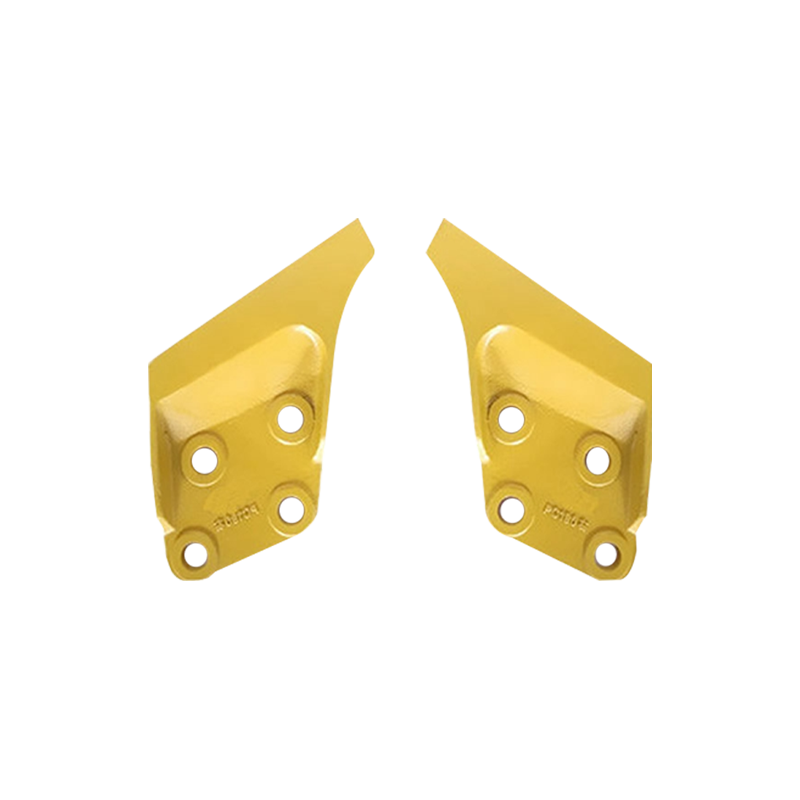

Pintakäsittelyt: Terässakkeleiden pitkäikäisyyteen vaikuttavat myös niihin tehdyt pintakäsittelyt. Nämä käsittelyt on suunniteltu suojaamaan kahleita ympäristötekijöiltä, jotka voivat nopeuttaa kulumista ja hajoamista. Esimerkiksi galvanointia tai muita suojapinnoitteita voidaan levittää estämään korroosiota, joka on yleinen ongelma ulkona ja ankarissa ympäristöissä. Korroosio heikentää terästä ja lisää sen rasitus- ja rasitusherkkyyttä. Shot pening -prosessia, jossa sakkelin pintaa pommitetaan pienillä pallomaisilla aineilla, voidaan käyttää aiheuttamaan puristusjäännösjännityksiä pintaan, mikä parantaa sakkelin väsymiskestävyyttä. Nämä pintakäsittelyt pidentävät sakkeleiden käyttöikää säilyttämällä teräksen eheyden jatkuvassa rasituksessa.

Säännöllinen huolto: Jopa kestävimmät kahleet vaativat säännöllistä huoltoa varmistaakseen niiden jatkuvan suorituskyvyn rasituksessa ja rasituksessa. Huoltotoimenpiteet sisältävät tyypillisesti silmämääräisiä tarkastuksia, rikkomatonta testausta ja kulumisen tai vaurion merkkejä osoittavien kahleiden säännöllistä vaihtoa. Säännölliset tarkastukset auttavat tunnistamaan varhaiset merkit väsymyksestä, korroosiosta tai mekaanisista vaurioista, jotka voivat heikentää sakkelin kykyä kestää kuormitusta. Huoltoaikataulut määräytyvät yleensä käyttöolosuhteiden ja kahleiden odotetun käyttöiän perusteella. Ennakoiva huolto ei vain pidennä kahleiden käyttöikää, vaan lisää myös koko ratajärjestelmän turvallisuutta ja luotettavuutta.

Kieli

Kieli

FT CASTING

FT CASTING