Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

Kun valmistetaan kriittisiä komponentteja junille, korkean suorituskyvyn osien tuotannossa käytettyä näkyvää tekniikkaa on teräsvalu ja taonta . Näillä kahdella menetelmällä kumpikin on vahvuutensa ja heikkoutensa, mikä tekee tärkeästä ymmärtää niiden ominaisuudet valittaessa sopivinta menetelmää junakomponenteille.

1. Yleiskatsaus teräsvalusta ja taonta

Teräsvalu

Teräsvalu on prosessi, jolla sulaa teräs kaatavat muottiin tietyn muodon muodostamiseksi. Sulan metallin annetaan jäähtyä ja jähmettyä muotin sisällä, ja jäähdytettynä valu poistetaan muotista valmistusprosessin loppuun saattamiseksi. Tämä menetelmä mahdollistaa monimutkaisten ja monimutkaisten geometrioiden luomisen, joita voi olla vaikeaa tai mahdotonta saavuttaa muiden valmistusprosessien kanssa. Teräsvalua käytetään yleisesti suurten osien tuottamiseen, jotka vaativat tarkkuutta ja konsistenssia.

Taonta

Taostaminen on prosessi, jossa metalli muotoilee levittämällä puristusvoimia. Nämä voimat voidaan kohdistaa joko vasaran, puristamisen tai rullauksen kautta. Taostamisprosessissa metalli lämmitetään yleensä korkeisiin lämpötiloihin ennen kuin se työskentelee. Tämä varmistaa, että materiaali pysyy muokattavissa ja voidaan muotoilla tehokkaasti. Tuloksena on komponentti, jolla on erinomainen viljarakenne ja lujuus metallin kiteisen rakenteen kohdistuksen vuoksi.

2. Materiaaliominaisuudet

Teräsvalu

Teräsvalu johtaa tyypillisesti materiaaliin, joka pystyy tuottamaan osia monimutkaisilla malleilla ja mittatarkkuudella. Valettujen teräksen mekaanisten ominaisuuksien suhteen on kuitenkin joitain kompromisseja. Valettujen komponenttien on usein alhaisempi lujuus ja väsymiskestävyys verrattuna taottuihin komponentteihin, jotka johtuvat metallin jähmettyä. Varaosien viljarakenne on vähemmän tasainen, mikä voi johtaa heikkoihin pisteisiin tietyillä alueilla.

Vaikka valu sallii monimutkaisten muotojen, se ei aina tarjoa samoja materiaalisia ominaisuuksia kuin taonta. Valettuja komponentteja on yleensä alttiimpia ongelmiin, kuten huokoisuus (ilmataskut) ja sulkeumiin (vieras materiaali), jotka voivat vähentää osan kokonaisvoimaa ja luotettavuutta.

Taonta

Tonkaminen puolestaan johtaa osiin, joilla on erinomaiset mekaaniset ominaisuudet. Taontaprosessin aikana käytetyt puristusvoimat kohdistavat metallin viljarakenteen uudelleen, mikä tekee materiaalista tiheämmän ja vahvemman. Tämä on erityisen hyödyllistä osille, jotka kokevat raskaita kuormia, koska taottuja komponentteja tunnetaan sitkeydestään, väsymyksen kestävyydestä ja kokonaiskestoisuudesta. Takaamisen aikana syntynyt jatkuva viljavirta parantaa materiaalin vastustusta murtumiselle, varmistaen paremman suorituskyvyn stressin alla.

Takoilla osilla on taipumus ylittää valettuja osia, kun kyse on korkean stressisovellusten, kuten junapyörien ja akselien suhteen, koska taottujen komponenttien viljarakenne on paljon homogeenisempi.

3. Kustannustehokkuus

Teräsvalu

Yksi teräsvalun ensisijaisista eduista on sen kustannustehokkuus, etenkin suurille osille, joilla on monimutkaiset geometriat. Alkuperäiset työkalu- ja muotikustannukset voivat olla merkittäviä, mutta kun muotit on luotu, osaa kohti olevat kustannukset vähenevät huomattavasti, kun tuotantomäärät kasvavat. Tämä tekee valinnasta taloudellisen valinnan suuren määrän osien valmistukseen, etenkin kun osan monimutkaisuus oikeuttaa valuprosessin käytön.

Lisäksi valu mahdollistaa suurten osien tuottamisen yhtenä kappaleena vähentäen lisäkoneiden tai hitsauksen tarvetta, mikä voi edelleen vähentää kustannuksia. Vähemmän kriittisille osille, jotka eivät vaadi korkeinta lujuutta tai väsymiskestävyyttä, valu on usein kustannustehokkaampi vaihtoehto.

Taonta

Tonkaminen sisältää yleensä korkeammat etukäteen kustannukset, jotka johtuvat energiaintensiivisestä prosessista. Materiaali on lämmitettävä korkeissa lämpötiloissa ennen kuin se voidaan muotoilla, mikä vaatii huomattavaa energiaa. Lisäksi taontamiseen käytetty koneet ja työkalut - kuten puristimet, vasarat ja uunit - ovat kalliita. Nämä tekijät vaikuttavat korkeampiin tuotantokustannuksiin valuun verrattuna.

Lisäksi taontaprosessi on enemmän aikaa vievää kuin valu. Tuotettujen komponenttien tuotanto vie tyypillisesti kauemmin toistuvien taontajaksojen ja jäähdytysaikojen tarpeen vuoksi. Pienemmille tuotanto -ajoille tai erittäin erikoistuneille komponenteille nämä ylimääräiset kustannukset voidaan perustella viimeisen osan erinomaisella vahvuudella ja kestävyydellä. Vähemmän vaativien osien suurten määrien kanssa taonta ei kuitenkaan ole kustannustehokkain menetelmä.

4. Tarkkuus ja monimutkaisuus

Teräsvalu

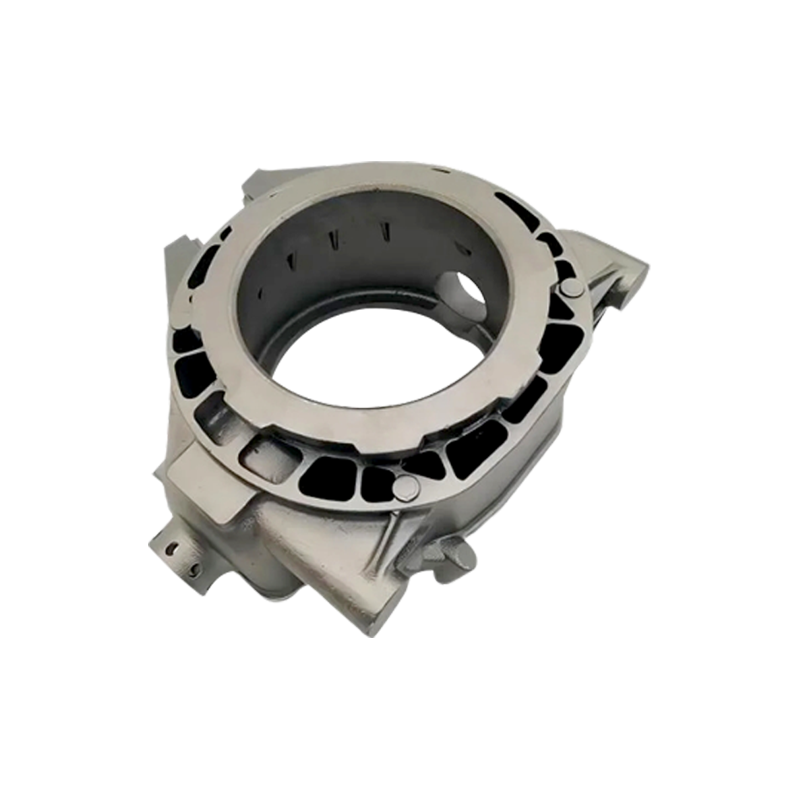

Teräsvalu antaa valmistajille mahdollisuuden luoda osia erittäin monimutkaisia malleja ja monimutkaisia muotoja, joita olisi vaikea tai mahdotonta saavuttaa muiden menetelmien avulla. Tämä on erityisen arvokasta sovelluksille, joissa osassa on oltava sisäiset ontelot, alitiedot tai muut erikoistuneet ominaisuudet. Teräsvalua käytetään usein osien, kuten moottorilohkojen, voimansiirtokoteloiden ja muiden rautatieteollisuuden monimutkaisten komponenttien tuotannossa.

Vaikka teräsvalu tarjoaa poikkeuksellisen joustavuuden osan suunnittelussa, se vaatii usein ylimääräistä jälkikäsittelyä, kuten koneistamista tai hiontaa, haluttujen mittojen ja pinnan viimeistelyn saavuttamiseksi. Tämä voi lisätä osan kokonaiskustannuksia, mutta monimutkaisten komponenttien tuottamisen edut yhdessä vaiheessa ovat usein suuremmat kuin tarvittavat ylimääräiset ponnistelut.

Taonta

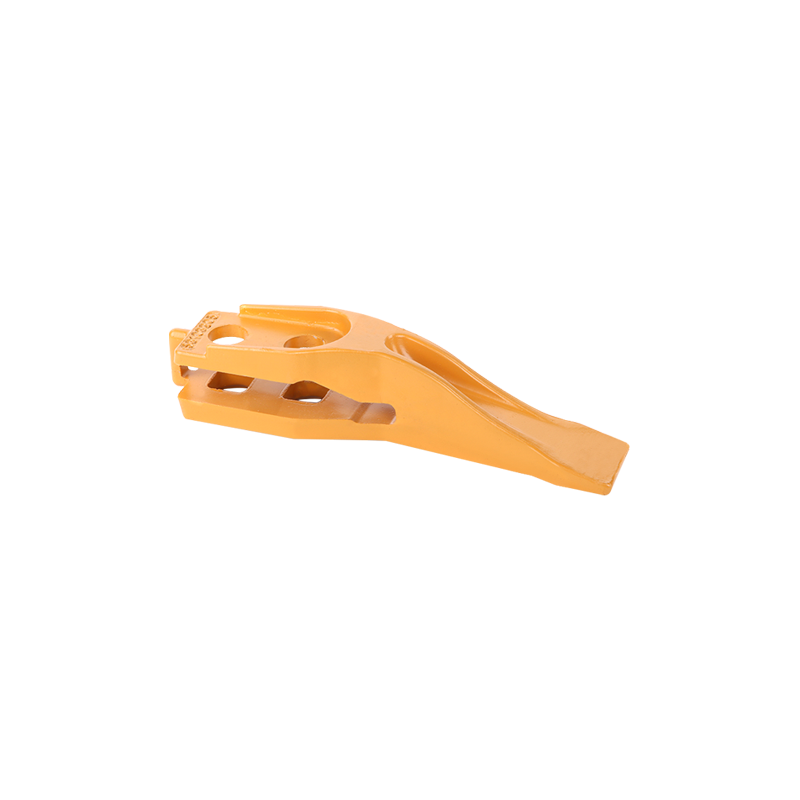

Taostaminen sopii parhaiten komponenteille, joissa on suhteellisen yksinkertaiset muodot ja mallit. Vaikka väärennettyjä osia voidaan tehdä tarkkoihin eritelmiin, ne ovat yleensä rajoitettuja tietyntyyppisiin geometrioihin, joita on helpompi muodostaa puristusvoimien alla. Taostaminen, kun osan lujuus ja kestävyys ovat tärkeimmät tekijät, mutta se ei ehkä ole paras valinta osille, jotka vaativat monimutkaisia sisäisiä piirteitä tai monimutkaisia muotoja.

Taontaprosessi rajoittaa komponenttityyppejä, jotka voidaan tehdä valuun verrattuna. Osat, kuten junapyörät ja akselit, ovat täydellisiä ehdokkaita taontamiseen, mutta monimutkaisemmat osat sisäisillä onteloilla tai ominaisuuksilla soveltuisivat paremmin valuun.

5. Sovellukset junakomponenteissa

Teräsvalu

Teräsvalua käytetään laajasti rautatieteollisuudessa komponenteille, jotka vaativat monimutkaisia muotoja, eikä niihin kohdistu äärimmäisiä rasituksia. Joitakin yleisimpiä sovelluksia teräsvalua varten junan valmistuksessa ovat:

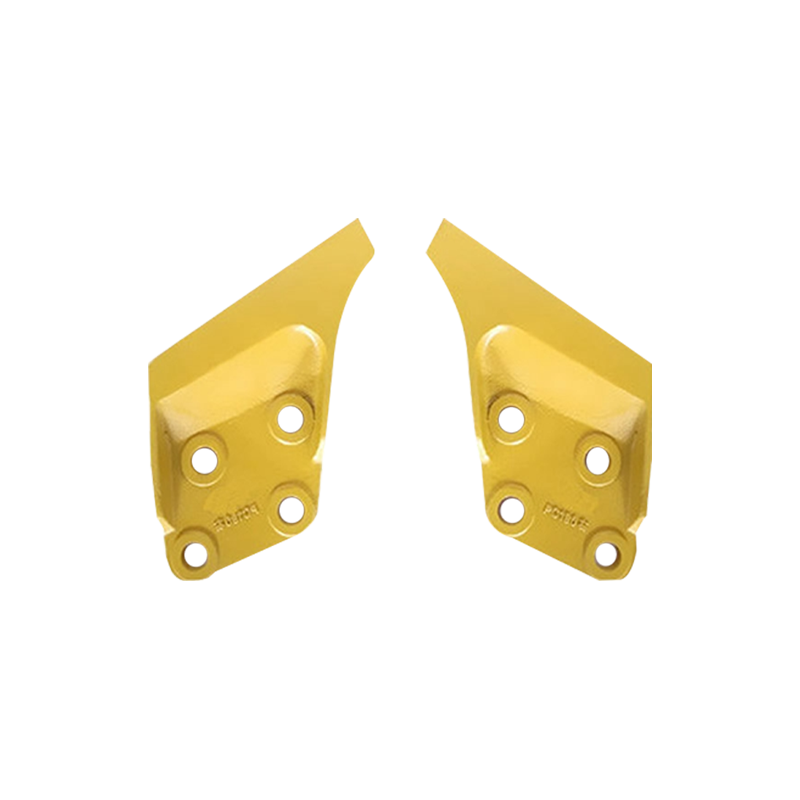

- Junakehyksen osat : Teräsvalu on ihanteellinen suurten rakenteellisten osien, kuten junan rungon tai rungon luomiseen. Näiden osien on oltava vankkoja, mutta niitä voidaan tuottaa suurina määrinä suhteellisen alhaisella kustannuksella.

- Jarrujärjestelmä : Komponentit, kuten jarrukotelot tai jarrusummut, joilla on oltava sekä lujuus että muodon joustavuus, tehdään yleensä valun avulla.

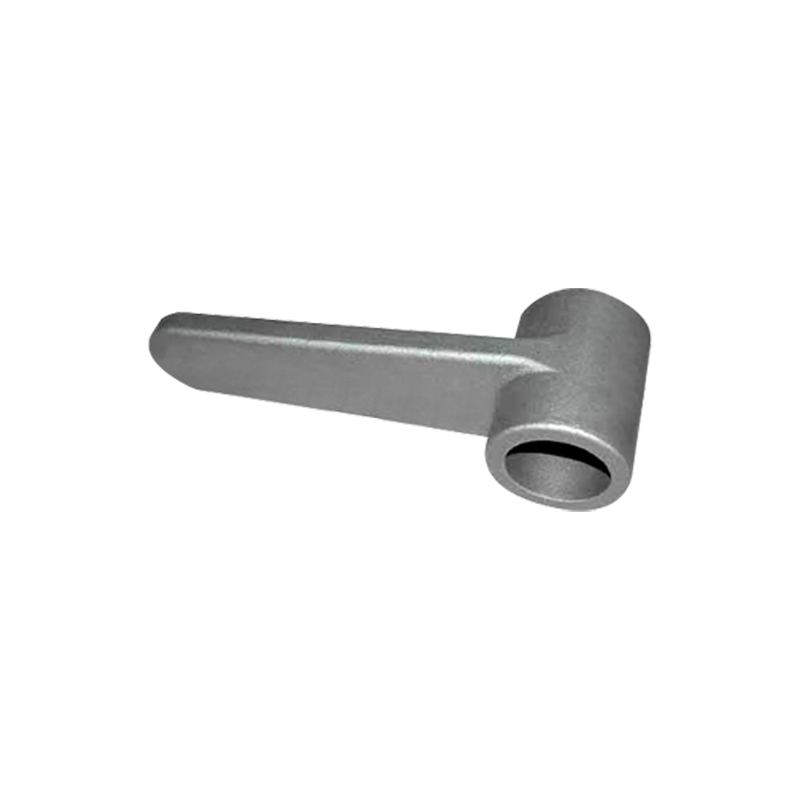

- Kytkimet ja osien kytkentä : Valettua terästä käytetään usein kytkimien ja muiden komponenttien valmistukseen, jotka vaativat tarkkuutta, mutta eivät koe äärimmäistä stressiä tai väsymystä.

Taonta

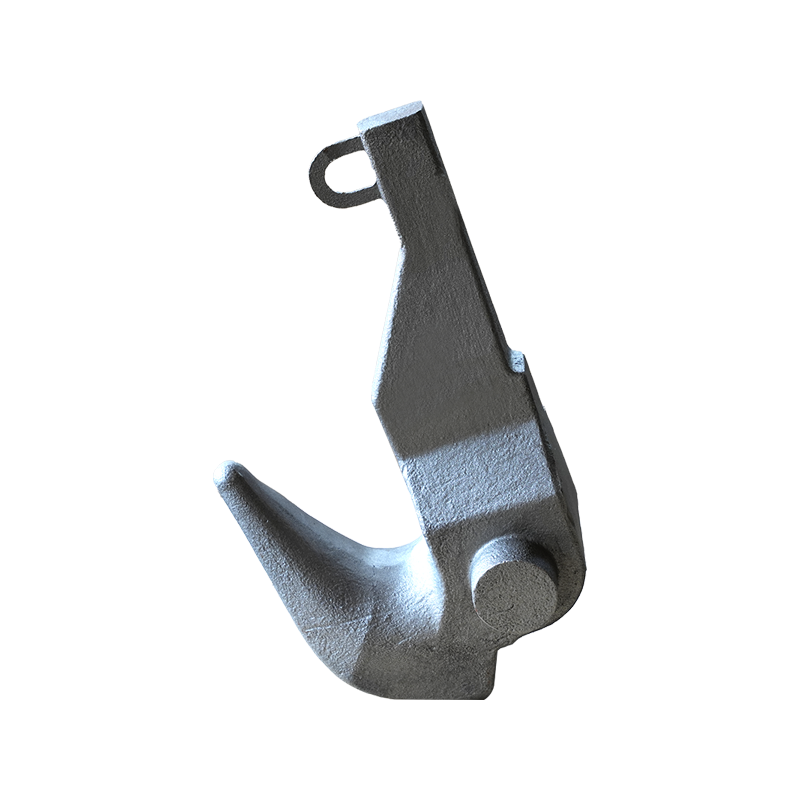

Taostamista käytetään ensisijaisesti rautatieteollisuuden erittäin lujiin, kestävyyskomponentteihin. Seuraavassa on joitain esimerkkejä junan osiista, jotka hyötyvät taonta:

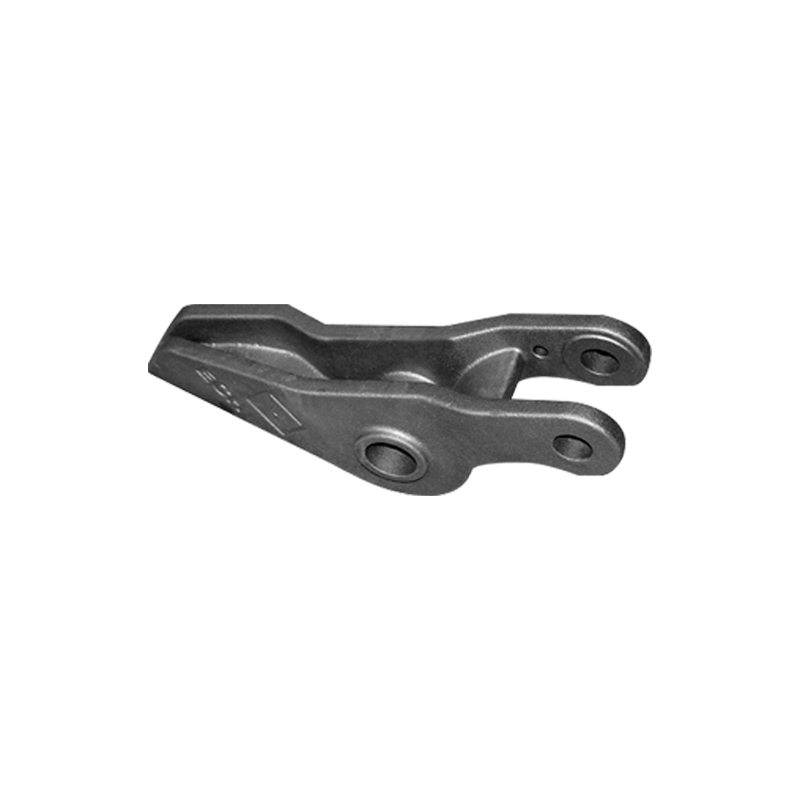

- Junapyörät : Junapyörät ovat äärimmäisiä kuormituksia ja jännityksiä. Taostamisprosessi parantaa materiaalin lujuutta, mikä tekee siitä ihanteellisen komponenteille, joilla on painoa ja vaikutusta.

- Akselit : Takennetut akselit ovat edullisia niiden ylemmän voimakkuuden ja väsymiskestävyyden vuoksi. Nämä osat altistetaan toistuvalle stressille, ja niiden on säilytettävä eheys pitkien toimintajaksojen aikana.

- Yhdistävät sauvat ja kampiaksot : Takoitettuja komponentteja käytetään usein junimoottoreissa osille, joiden on kestävä korkea stressi- ja mekaaninen kuormitus.

6. Vahvuus ja kestävyys

Teräsvalu

Vaikka teräsvalu tarjoaa hyvän lujuuden, etenkin suurille komponenteille, se ei tarjoa samaa kestävyyttä tai väsymiskestävyyttä kuin taottuna. Valettuja komponentteja on usein alttiimpia halkeiluun, muodonmuutokselle ja kulumiselle ajan myötä, etenkin raskaiden tai toistuvien kuormien alla. Kriittisissä sovelluksissa valettuja komponentteja vaatii useampia tarkastuksia ja ylläpitoa niiden eheyden varmistamiseksi.

Taonta

Tuotetut komponentit toisaalta erinomaisesti lujuuden, sitkeyden ja kestävyyden suhteen. Takattujen osien viljarakenne on paljon parempi, mikä tekee niistä paljon vastustuskykyisempiä väsymykselle, kulumiselle ja epäonnistumiselle stressin alla. Taostaminen on erityisen hyödyllistä osille, jotka kokevat äärimmäisiä olosuhteita, kuten akselit, junapyörät ja moottorin komponentit. Takattujen osien parannetut mekaaniset ominaisuudet varmistavat, että niillä on pidempi käyttöikä, mikä vähentää usein korjausten tai vaihdon tarvetta.

7. Ylläpito ja luotettavuus

Teräsvalu

Valettuja osia voi olla alttiimpia virheille, kuten halkeamille, tyhjiöille ja sulkeumille, jotka voivat vähentää niiden pitkäaikaista luotettavuutta. Nämä viat voivat vaarantaa komponentin eheyden, mikä johtaa suurempaan vikaantumisaikaan tai toistuvan ylläpidon tarpeeseen. Seurauksena on tarpeen säännölliset tarkastukset valettujen komponenttien luotettavuuden varmistamiseksi kriittisissä sovelluksissa.

Taonta

Takennetut komponentit ovat yleensä luotettavampia niiden voimakkaamman, yhtenäisemmän viljarakenteen vuoksi. Jyvien kohdistaminen taontaprosessin aikana tekee näistä osista paljon vastustuskykyisempiä halkeiluun ja väsymykseen, mikä johtaa pidempään käyttöikäyn ja vähentyneisiin ylläpitotarpeisiin. Takennetut osat epäonnistuvat vähemmän todennäköisesti äärimmäisen stressin alla ja ovat tyypillisesti luotettavampia korkean kuormituksen sovelluksissa.

Teräsvalun vertailu vs. taonta junakomponenteille

| Ominaisuus | Teräsvalu | Taonta |

|---|---|---|

| Maksaa | Kustannustehokkaampi suurille ajo- ja monimutkaisille osille | Kalliimpi korkeampien energia- ja työkalukustannusten vuoksi |

| Vahvuus | Alhaisempi lujuus taonta verrattuna | Ylivoimainen lujuus viljan kohdistuksesta |

| ** dur |

Kieli

Kieli

FT CASTING

FT CASTING