Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

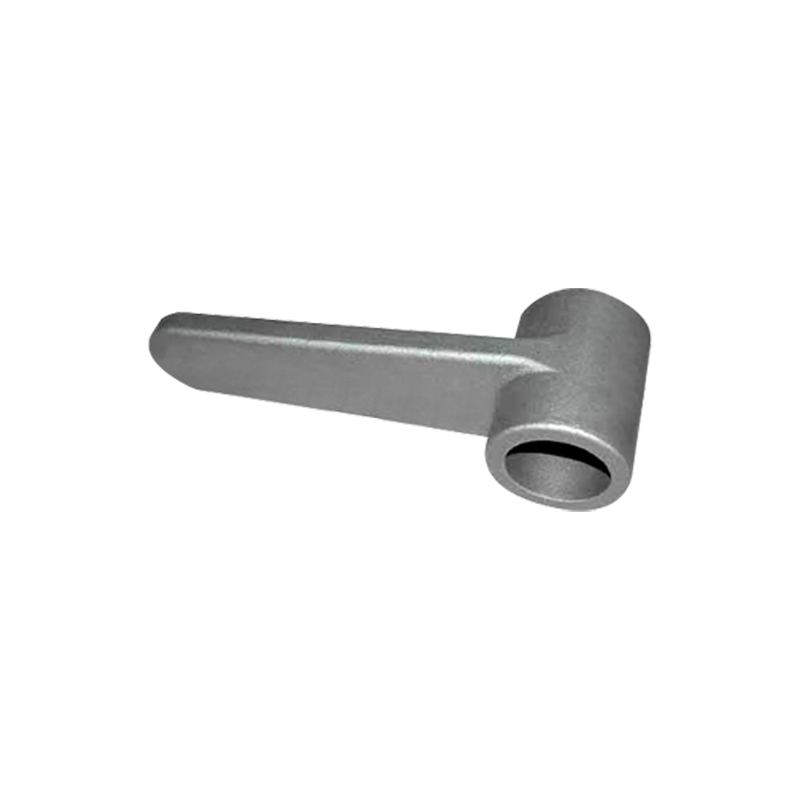

Rautatieteollisuus on aina luottanut voimakkaasti korkealaatuisiin teräsosiin varmistaakseen junien turvallisuuden, luotettavuuden ja tehokkuuden. Näistä osista, Junavalettu teräsosat , tärkeänä osana junarakennetta, on tärkein vastuu kuljettamisesta ja siirtämisestä. Casting -tekniikan ja materiaalitieteen jatkuvan edistymisen myötä junavalettujen teräsosien kestävyyttä ja suorituskykyä on parantunut merkittävästi.

1. Edistyminen nykyaikaisessa casting -tekniikassa

Perinteisillä valumenetelmillä, kuten hiekkavalu, vaikkakin edulliset ja kypsät, on vikoja, kuten huokoset, kutistumisontelot ja sulkeumat, jotka vaikuttavat valujen laatuun. Castings -suorituskyvyn parantamiseksi moderni casting -tekniikka on jatkuvasti innovointia:

Sijoitusvalu: Valmistamalla korkean tarkkuuden vahamuotteja, teräsosat, joilla on monimutkaiset rakenteet ja korkea ulottuvuus tarkkuus, voidaan saavuttaa vähentäen jälkikäsittelyn määrää.

Parannettu hiekkavalu: Uusista lujasta tulenkestävästä materiaalista valmistettuja hiekkarotteja käytetään onkalon pintapinnan parantamiseksi ja valusvaurioiden vähentämiseksi.

Tyhjiövalu: Sulan teräksen kaataminen tyhjiöympäristössä vähentää tehokkaasti kaasun sulkeumia ja hapettumista ja parantaa valujen tiheyttä ja mekaanisia ominaisuuksia.

Nämä edistyneet prosessit vähentävät sisäisiä vikoja ja optimoivat valujen mikrorakenteen, parantaen siten huomattavasti valettujen teräsosien mekaanisia ominaisuuksia ja käyttöiän käyttöä.

2. terässeoskoostumuksen optimointi

Vaikka perinteisellä hiiliteräksellä on kohtalainen lujuus, sillä ei ole korroosionkestävyyttä ja kulutuskestävyyttä, ja junien vaatimuksia on vaikea täyttää monimutkaisissa työolosuhteissa. Tutkijat ovat suunnitelleet erilaisia seosteräksen kaavoja valettujen teräsosien toiminnallisten vaatimusten perusteella:

Kromi (CR): Parantaa teräksen kovuutta ja korroosionkestävyyttä, etenkin hapettumisympäristöjen ja korkeiden kosteusolosuhteiden suojaamiseksi.

Nikkeli (NI): Parantaa teräksen sitkeyttä ja matalan lämpötilan vastustuskykyä, mikä tekee valustat vähemmän alttiiksi hauras halkeaminen kylmissä ympäristöissä.

Molybdeeni (MO): Parantaa teräksen korkean lämpötilan lujuutta ja hiipimiskestävyyttä, joka sopii osiin, jotka kestävät jatkuvia kuormia ja korkean lämpötilan kitkaa.

Vanadiumi (v): Jyvien tarkentaminen, parantaa yleistä lujuutta ja väsymyselämää.

Jakaamalla nämä seoselementit rationaalisesti valettujen teräsosien saavuttamiseksi hyvä tasapaino kovuuden, voiman, sitkeyden ja korroosionkestävyyden välillä, mikä parantaa huomattavasti junan osien kattavaa suorituskykyä.

3. Lämpökäsittelyprosessin innovatiivinen soveltaminen

Valan jälkeen valettujen teräsosien sisäinen rakenne on yleensä säädettävä lämmönkäsittelyn avulla sekä lujuuden että sitkeyden vaatimusten täyttämiseksi. Viime vuosina uusien lämpökäsittelytekniikan soveltaminen on edelleen optimoinut osien suorituskykyä:

Austenisointi ja sammutus ja karkaisu: Perinteinen sammutus- ja karkaisukäsittely, kuumentamalla austeniittivyöhykkeelle ja jäähdytämällä sitten nopeasti, saadaan martensiittinen rakenne, jolla on suuri kovuus, ja eliminoi sitten sisäinen stressi ja haureus karkottamisen avulla tasapainoisten mekaanisten ominaisuuksien saamiseksi.

Isoterminen austenitoituminen (austempering): Hallitse jäähdytysnopeutta, jotta teräsosat saavat bainiittirakenteen, parantavat iskun sitkeyttä ja kulumiskestävyyttä, jotka sopivat voimakkaisiin kulutuskestäväihin osiin.

Lämpömekaaninen käsittely (lämpömekaaninen käsittely): Yhdistä muodonmuutosprosessi lämpökäsittelyyn, hienosäätä jyviä kuuman työn aikana ja paranna merkittävästi teräsosien voimakkuutta ja väsymystä.

Nämä lämmönkäsittelytekniikat optimoivat valun mikrorakenteen, parantavat väsymiskestävyyttä, kulutuskestävyyttä ja iskunkestävyyttä ja tekevät osista sopivamman rautateiden pitkäaikaisten monimutkaisten työolojen kanssa.

4. Laadunvalvonta- ja testaustekniikan kehitys

Valettujen teräsosien suorituskyky ei riippuu vain materiaaleista ja prosesseista, vaan tiukka laadunvalvonta on tärkeä osa turvallisuuden varmistamista. Nykyaikaisen havaitsemistekniikan soveltaminen on parantanut huomattavasti vikojen havaitsemisen ja suorituskyvyn arvioinnin tarkkuutta:

Ultraäänitestaus: Käytä korkean taajuuden ääniaaltoja sisäisten halkeamien, huokosten ja muiden vikojen havaitsemiseen, jotka voidaan havaita verkossa reaaliajassa, mikä parantaa huomattavasti havaitsemistehokkuutta.

Röntgenradiografia: Se voi intuitiivisesti näyttää sisäisen rakenteen, löytää pieniä sulkeumia ja ratkaisemattomia vikoja ja varmistaa, että valut ovat tiheitä ja vaarattomia.

Magneettinen hiukkasten tarkastus: Sillä on korkea herkkyys pinnan pinnan halkeamille ja se sopii teräsosien pintavirheiden havaitsemiseen.

Tietokoneen simulointi ja emulointi: Ennustetaan numeerisen simulaation avulla, lämpötilakenttä, jähmettymisprosessi ja stressin jakautuminen valuprosessissa, ja suunnittelu- ja prosessiparametrit optimoidaan etukäteen vikojen todennäköisyyden vähentämiseksi.

Yhdistettynä erilaisiin havaitsemistekniikoihin valmistajat voivat nopeasti havaita ja ratkaista valun varhaisessa vaiheessa laatuongelmat varmistaakseen, että valettu teräsosat täyttävät suunnittelustandardit.

5. vaikutus junan suorituskykyyn ja turvallisuuteen

Yllä oleva teknologinen kehitys on suoraan edistänyt junavalettujen teräsosien suorituskykypäivitystä ja niillä on syvällinen vaikutus junan kokonaistulokseen:

Pitkäaikainen käyttöikä: Korkealaatuisilla valettuilla teräsosilla on voimakkaampi väsymys ja kulumiskestävyys, mikä vähentää usein vaihtoa ja huoltoa.

Paranna operatiivista turvallisuutta: Parannettu osalujuus vähentää rikkoutumisen riskiä ja varmistaa, että osat ovat vakaita ja luotettavia ajamisen aikana.

Vähennä ylläpitokustannuksia ja seisokkeja: Korkeat kestävyysosat vähentävät huoltotiheyttä, vähentävät ylläpitoinvestointeja ja parantavat junan käyttötehokkuutta.

Paranna energiatehokkuutta: Korkealaatuiset osat vähentävät mekaanista kitkaa ja energian menetystä ja auttavat vihreää ja energiaa säästävää rautatiekuljetusta.

Sopeutua muuttuviin työolosuhteisiin: Vahvista korroosionkestävyyttä ja korkean lämpötilankestävyyttä, jotta junat voivat sopeutua eri ilmastoihin ja monimutkaisiin tieolosuhteisiin.

Kieli

Kieli

FT CASTING

FT CASTING