Laadunvarmistuspalvelumme ja -prosessimme takaavat tuotteidemme luotettavuuden ja tyytyväisyytesi.

Esittely

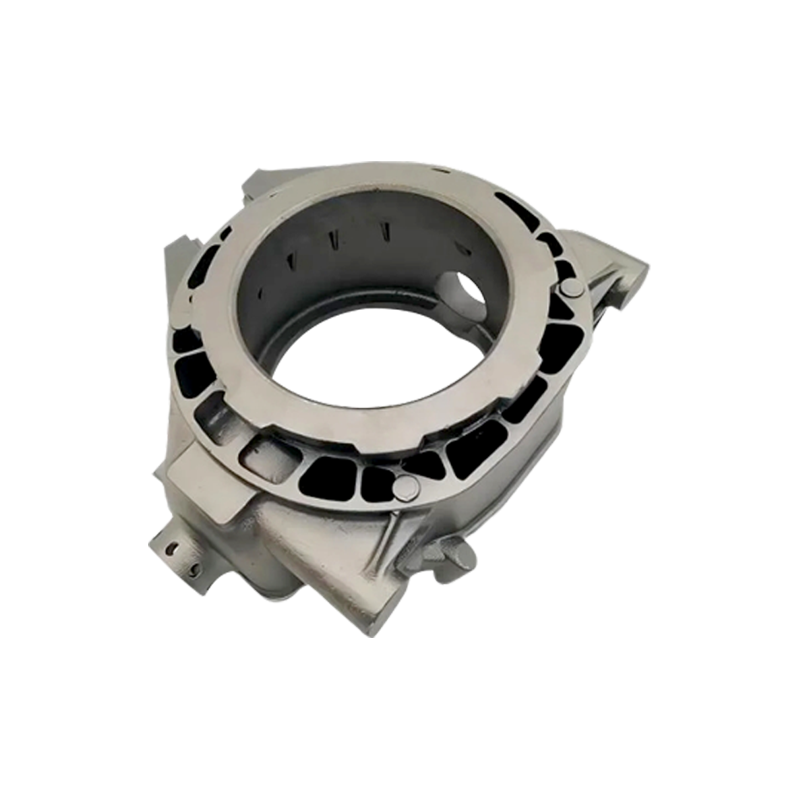

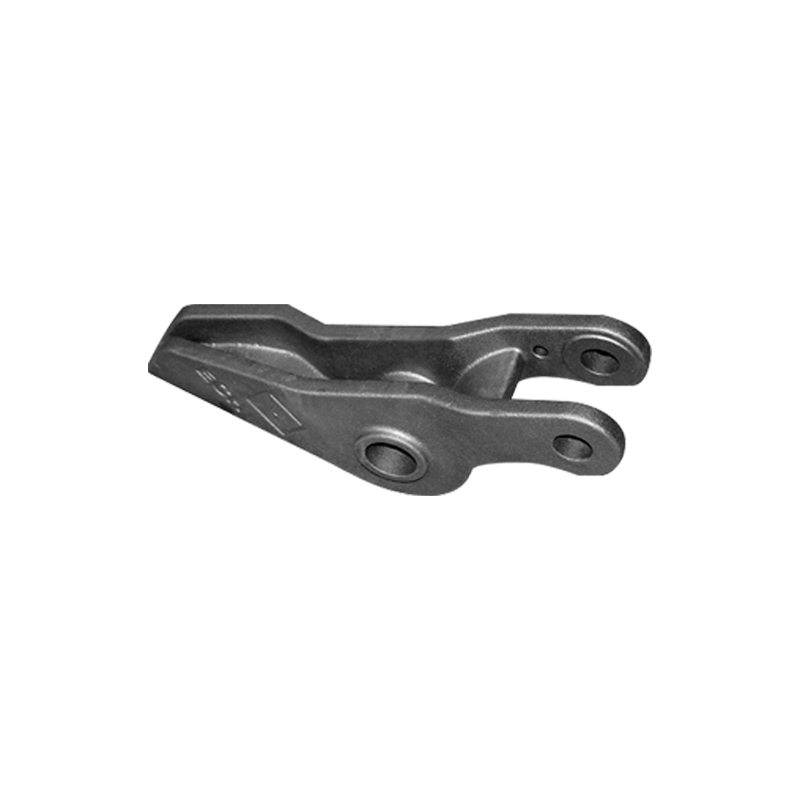

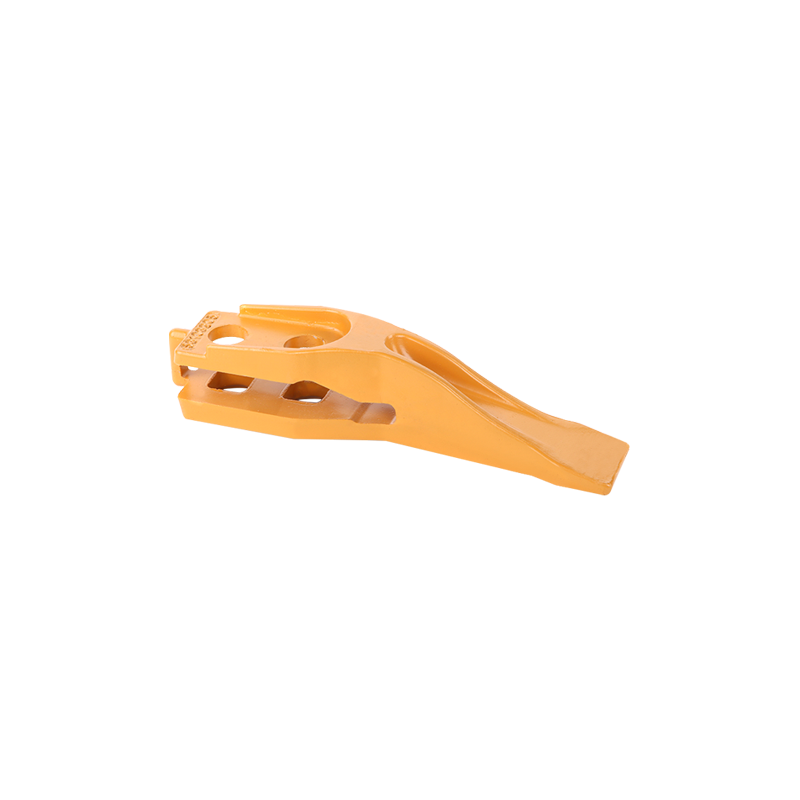

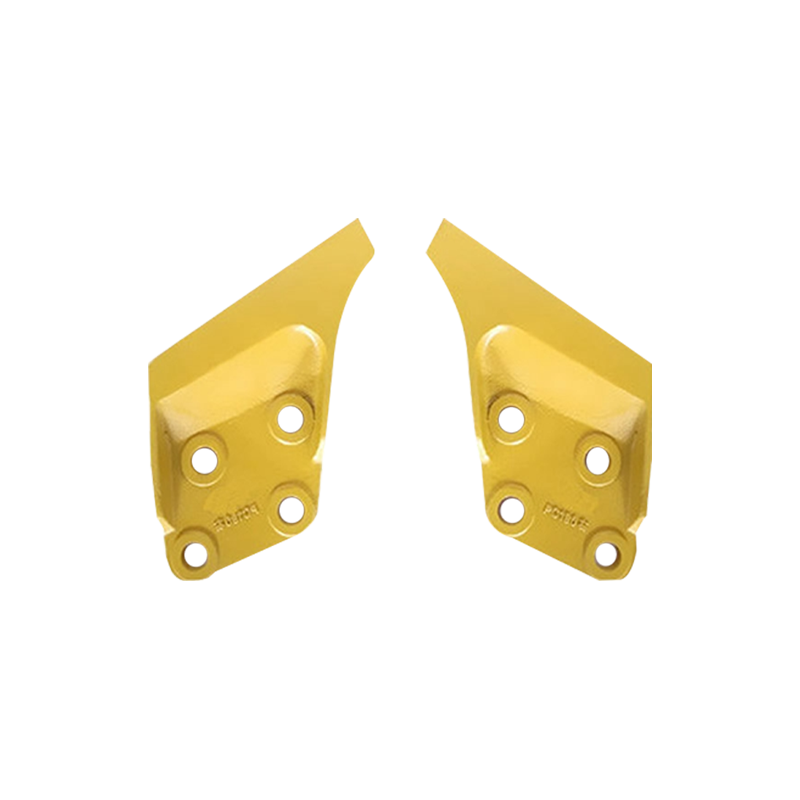

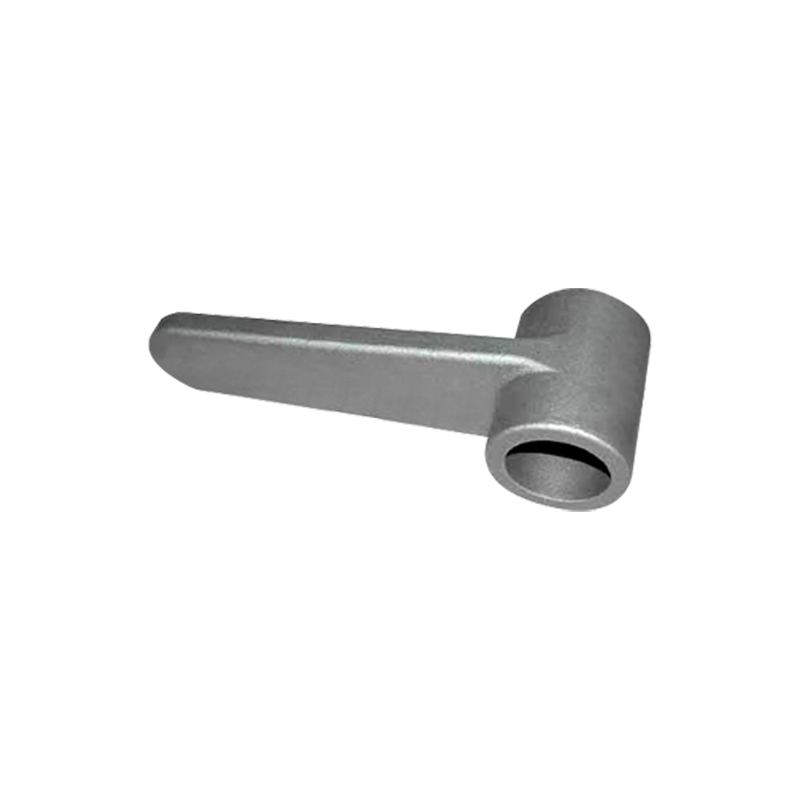

Junat ovat nykyaikaisen rautatiekuljetuksen selkäranka, ja niiden turvallisuus ja vakaus vaikuttavat suoraan matkustajien elämään ja omaisuuteen. Ydinrakenteen komponentteina, Valettu teräsosat junille Kanna merkittäviä mekaanisia kuormia ja vaikutusvoimia, jotka edellyttävät erittäin tiukkoja valmistusvaatimuksia. Valtuutettujen teräsosien ei tarvitse olla vain erinomaisia mekaanisia ominaisuuksia, vaan myös ylläpidettävä mittatarkkuutta ja pinnan laatua valmistusprosessin aikana.

Kello 1. Suunnittelu ja mallin valmistus

Osien suunnittelu

Valettujen teräsjunan osien suunnittelun on perustuttava analyysiin, jonka he kokevat leikkauksen ja toimintaympäristön aikana. Suunnitteluinsinöörit käyttävät edistyneitä simulaatioohjelmistoja, kuten äärellisen elementin analyysiä (FEA) mekaanisten simulaatioiden suorittamiseksi rakenteellisen vakauden ja turvallisuuden varmistamiseksi. Yleisesti käytettyjen materiaalien, kuten vähäisen seosten korkean lujuuden teräksen, on täytettävä kansalliset rautatietavat ja kansainväliset koostumuksen ja suorituskyvyn eritelmät. Suunnitteluvaihe vaatii myös valun rajoitusten, kuten kaatasuunnan, kutistumisen jakautumisen ja jäähdytysnopeuden, huomioon ottamisen vikojen välttämiseksi seuraavan tuotannon aikana.

Mallinvalmistus

Malli on valuprosessin perusta ja sen on toistettava tarkasti suunnittelupiirustukset. Käytettyjä perinteisiä materiaaleja ovat puu, muovi, vaha ja metalli. Yleisiä menetelmiä ovat koneistus ja 3D -tulostus, joista jälkimmäisestä on tullut yhä suositumpaa viime vuosina sen suuren tarkkuuden ja kyvyn tuottaa monimutkaisia muotoja. Mallinvalmistuksen jälkeen pintakäsittely tarvitaan sileän ja virheetön viimeistelyn varmistamiseksi ja valun reikien ja karkeiden pintojen välttämiseksi. Koneistuskorvaukset sisältyvät myös mallisuunnitteluun seuraavan koneistuksen helpottamiseksi.

2. Muotin valmistus

Hiekkavalumuottit

Hiekkamuottit ovat yleisimmin käytettyjä muottityyppejä ja ne on valmistettu tulenkestävästä savihiekasta tai hartsihiekasta. Muotinvalmistus sisältää muodostumisen, ytimen valmistuksen ja kokoonpanon. Muodostumisen aikana muotti puristetaan hiekkaan ontelon luomiseksi. Sitten muotti poistetaan valon onkalon luomiseksi. Ydinkomponentti vaatii tulenkestävästä materiaalista valmistetun ytimen laatikon sisäisen rakenteen kiinnittämiseksi. Hiekkamuottit tarjoavat erinomaisen ilman läpäisevyyden ja homeen lujuuden, helpottavan kaasun purkamista ja sulaa teräsvirtausta.

Metallimuottit

Massatuotannon osia, jotka vaativat suurta tarkkuutta, voidaan käyttää metallimuotteja, kuten teräsmuotteja. Metallimuottit tarjoavat etuja, kuten korkean kulutuskestävyyden, pitkän käyttöiän ja ulottuvuuden stabiilisuuden, mutta niiden tuottaminen on kalliimpia ja niitä käytetään pääasiassa pieniin, monimutkaisisiin valuihin. Metallimuottit valmistetaan käyttämällä CNC -työstötyökaluja ja ne vaativat lämpökäsittelyä kovuuden ja kulutuskestävyyden parantamiseksi.

3. Sulata ja kaata

Teräs sulaminen

Sulatusprosessi suoritetaan tyypillisesti sähkökaariuunissa tai induktiouunissa. Uunin lämpötila ja kemiallinen koostumus säädetään terässeoksen mukaan. Elementtien, kuten hiilen, rikin ja fosforin, pitoisuutta on tiukasti kontrolloitu valun voimakkuuden ja sitkeyden varmistamiseksi. Deoksidisaattorit ja seostavat elementit lisätään myös sulamisprosessin aikana teräksen puhtauden ja suorituskyvyn parantamiseksi. Sulautumisen jälkeen sulaa teräslämpötila mitataan sen varmistamiseksi, että se on sopivalla nestemäisessä lämpötilassa kaatamisen aikana.

Kaatamisprosessi

Kaadaus on kriittinen askel, joka vaikuttaa valun laatuun. Sula teräs virtaa muotin onteloon portausjärjestelmän läpi. Hyvin suunniteltu portausjärjestelmä varmistaa sulan teräksen sileän virtauksen välttäen turbulenssia ja huokosten muodostumista. Kaadausnopeutta ja lämpötilaa on valvottava tiukasti. Liian nopea nopeus voi johtaa kaasun sulkeumiin, kun taas liian hidas nopeus voi helposti muodostaa kylmän kiinni. Kaadauksen jälkeen sulaa teräs jähmettyy vähitellen muotissa. Jäähdytysnopeudella on suora vaikutus viljarakenteeseen ja valuominaisuuksiin.

4

Puhdistus

Jähmähdytyksen jälkeen valu vaatii hiekan muotin murskauksen, salamanpoiston ja pinnanpuhdistuksen. Mekaanisia laitteita, kuten leikkureita ja hiomakoneita, käytetään ylimääräisen materiaalin poistamiseen selkeän valun ääriviivojen varmistamiseksi. Puhdistus poistaa myös jäännöshiekan ja mittakaavan pinnan viimeistelyn parantamiseksi. Pintavirheet, kuten huokoset ja sulkeumat, korjataan hitsauksella.

Lämmönkäsittely

Lämpökäsittely on ratkaiseva vaihe valujen mekaanisten ominaisuuksien parantamisessa. Hehkutus eliminoi sisäiset rasitukset ja parantaa mikrorakenteen yhtenäisyyttä; normalisointi tarkentaa viljan kokoa ja lisää lujuutta; Sammutus jäähdyttää terästä nopeasti kovan marteniittisen rakenteen muodostamiseksi; ja karkaisu säätää tasapainon kovuuden ja sitkeyden välillä. Lämmönkäsittelyparametrit on räätälöity tarkasti materiaalikoostumukseen ja tarkoitettu käyttöä ylikuumenemisen tai alajäähdytyksen välttämiseksi, mikä voi johtaa suorituskyvyn heikkenemiseen.

5. koneistus ja tarkastus

Koneistus

Lämpökäsitellyt valut suoritetaan tyypillisesti viimeistelyoperaatioihin, mukaan lukien kääntäminen, jyrsintä, poraus ja hiominen, suunniteltujen mittojen ja geometristen toleranssien saavuttamiseksi. Koneistus varmistaa vain kokoonpanon tarkkuuden, vaan myös parantaa pinnan viimeistelyä ja parantaa osan suorituskykyä. Koneistusten aikana muodonmuutokset ja vauriot on estettävä, ja osien ja ohjauskoneiden korjaamiseen on käytettävä kalusteita.

Laatutarkastus

Valettujen teräsosien on suoritettava tiukat tuhomaton testaus, mukaan lukien seuraavat:

Ultraäänitestaus (UT): havaitsee sisäiset halkeamat, sulkeumat ja muut puutteet.

Radiografinen testaus (RT): Röntgenkuvaus käyttää sisäisiä huokoset ja halkeamat.

Magneettihiukkastestaus (MT): havaitsee pinta- ja maanpinnan halkeamat. Mittamittaukset ja mekaaniset ominaisuustestit (vetolujuus, kovuus ja iskutestit) suoritetaan samanaikaisesti sen varmistamiseksi, että tuote täyttää suunnittelu- ja vakiovaatimukset.

6. Valmiin tuotteen tarkastus ja pakkaus

Lopullinen tarkastus

Koneiston ja testauksen jälkeen suoritetaan kattava visuaalinen tarkastus halkeamien, muodonmuutoksen, ruosteen ja muiden ongelmien puuttumisen varmistamiseksi. Mitat tarkistetaan kokoonpanon tarkkuuden vahvistamiseksi. Funktionaaliset testit suoritetaan keskeisissä osissa, kuten akselin dynaaminen tasapainotus.

Pakkaus ja kuljetus

Valmiin tuotteet pakataan käyttämällä iskunvaimentavia materiaaleja vaurioiden estämiseksi kuljetuksen aikana. Ruosteen estäjät levitetään pintaan ruosteen estämiseksi. Pakkausmerkintä osoittaa selvästi tuotemallin, tekniset tiedot, tuotantopäivämäärä ja varotoimenpiteet sujuvan logistiikan ja asennuksen varmistamiseksi.

Kieli

Kieli

FT CASTING

FT CASTING